相关内容

-

解锁 3D 打印的未来:趋势、创新和预测

3D打印、增材制造的概念已经远远超出了早期作为一种原型制作工具的发展。如今,它站在工业创新的前沿,改变了产品的设计、制造和交付方式。从创建塑料原型到打印功能性金属、陶瓷和生物物体的飞跃不仅反映了技术进步,还反映了对效率、定制和可持续性不断增长的需求。

-

增材制造技术在航空航天领域的应用与发展

增材制造技术在航空航天领域的应用已经从实验室走向了实际生产,实现了从原型设计到关键组件乃至整体结构的制造。随着材料科学和打印技术的进步,未来将实现更大规模的部件生产,推动整个行业的制造革新。

-

增材制造粉末:3D打印的“魔法材料”

增材制造(Additive Manufacturing,AM),又称3D打印,是一种基于三维数据文件,通过逐层添加材料来制造部件的先进制造技术。而增材制造粉末则是这一技术的核心材料,它如同“魔法粉末”一般,赋予了增材制造技术无限可能。

-

增材制造对SiC基陶瓷的影响

增材制造(通常被称为3D打印)为碳化硅(SiC)基陶瓷这一高性能材料的制造与应用带来了革命性的变化。它通过逐层堆积材料的方式,从根本上突破了传统制造方法在成形复杂结构方面的局限,正在推动SiC陶瓷从制造简单零件向制造高度复杂、定制化的高性能构件发展。

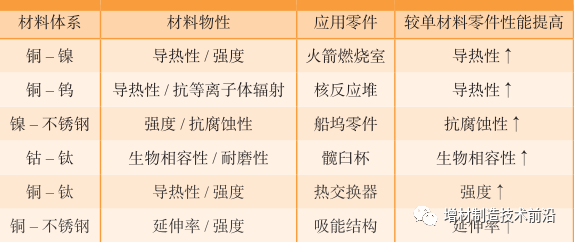

基于SLM粉末床熔融的多材料3D打印送粉方式介绍

多材料 L–PBF 送粉系统示意图

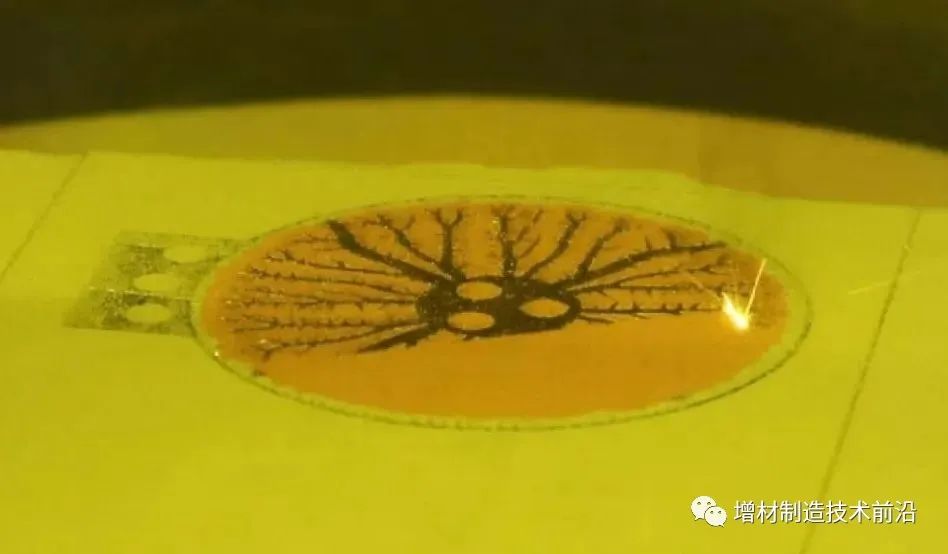

由FraunhoferIGCV系统创建的多材料3D打印部件

多材料 L–PBF 送粉系统示意图

曼彻斯特大学打印的多材料零件

作者介绍

韦超,博士,正高级工程师,博士生导师。现任激光极限制造研究团队负责人,研究领域包括:多材料增材制造、难加工材料激光复合加工。已获中国科学院、浙江省等人才项目支持,已被纳入中国科学院特聘研究岗位。任《极端制造》国际期刊青年编委、中国机械工程学会极端制造分会委员、英国机械工程师学会特许工程师/会员、英国激光用户协会青年委员会委员。

激光极端制造研究中心(隶属于中国科学院宁波材料技术与工程研究所),成立于2022年6月,英国皇家工程院院士李琳教授担任中心主任。现有研究团队百余人。前沿科学研究聚焦于揭示激光与材料作用新机理,具体研究方向包括:单原子材料物化反应机理及调控、奇异光场与物质作用机理及调控、复合能场相互作用机理及调控;工程应用研究重点针对难加工材料激光制造工艺与装备,具体研究方向包括:脆硬材料激光加工、复合材料激光加工、高端合金激光加工、纳米材料激光调制、极端环境材料加工。

声 明:文章内容来源于3D打印技术参考。仅作分享,不代表本号立场,如有侵权,请联系小编删除,谢谢!

732225485

732225485

沪公网安备31011802004704

沪公网安备31011802004704