相关内容

-

解锁 3D 打印的未来:趋势、创新和预测

3D打印、增材制造的概念已经远远超出了早期作为一种原型制作工具的发展。如今,它站在工业创新的前沿,改变了产品的设计、制造和交付方式。从创建塑料原型到打印功能性金属、陶瓷和生物物体的飞跃不仅反映了技术进步,还反映了对效率、定制和可持续性不断增长的需求。

-

增材制造技术在航空航天领域的应用与发展

增材制造技术在航空航天领域的应用已经从实验室走向了实际生产,实现了从原型设计到关键组件乃至整体结构的制造。随着材料科学和打印技术的进步,未来将实现更大规模的部件生产,推动整个行业的制造革新。

-

增材制造粉末:3D打印的“魔法材料”

增材制造(Additive Manufacturing,AM),又称3D打印,是一种基于三维数据文件,通过逐层添加材料来制造部件的先进制造技术。而增材制造粉末则是这一技术的核心材料,它如同“魔法粉末”一般,赋予了增材制造技术无限可能。

-

增材制造对SiC基陶瓷的影响

增材制造(通常被称为3D打印)为碳化硅(SiC)基陶瓷这一高性能材料的制造与应用带来了革命性的变化。它通过逐层堆积材料的方式,从根本上突破了传统制造方法在成形复杂结构方面的局限,正在推动SiC陶瓷从制造简单零件向制造高度复杂、定制化的高性能构件发展。

潜力十足:近十家药物3D打印公司盘点

三迭纪

三迭纪(南京三迭纪医药科技有限公司),成立于 2015 年,总部位于中国南京,公司全球首创了熔融挤出沉积(MED®)药物 3D 打印技术,能够实现药物的精确控制释放,提高了药物的疗效和安全性。

三迭纪已完成了多轮融资,2023年9月,宣布完成1.5亿元人民币Pre-C轮融资,主要用于加速3D打印药物管线的临床研究和3D打印药物技术的商业化进程。本轮融资由国鑫投资领投,高脉联合家族办公室和老股东东富龙科技集团股份有限公司董事长郑效东先生跟投,华兴资本担任本轮融资的独家财务顾问。此前,三迭纪已完成了6轮融资,投资方包括天士力集团、晨兴创投(Morningside)、火山石投资、道彤投资、云启资本、郑效东先生、经纬创投、CPE源峰、上海科创基金、勤智资本等知名机构和个人。

三迭纪作为数字制药工艺的技术提供商,正在探索药物3D打印技术的丰富应用场景。我们与全球药企进行广泛的商业合作,既有产品层面的合作,也有技术解决方案的合作。目前,已和礼来、勃林格殷格翰、默克、西门子、曙方等多家跨国公司及国内药企达成合作。

技术介绍

●创新技术:创建 MED 3D 打印机和 MED 3D 打印系统,提供从早期开发到商业生产的端到端解决方案。利用创新和高效的“按设计配方”方法设计具有独特内部和外部结构的剂型。

●连续制造工艺:一种独特的增材制造(3D 打印)工艺,可将原材料不断转化为最终产品。

●应用/价值:为药品开发提供增值技术解决方案,包括剂型设计、产品开发、制造和药品供应。

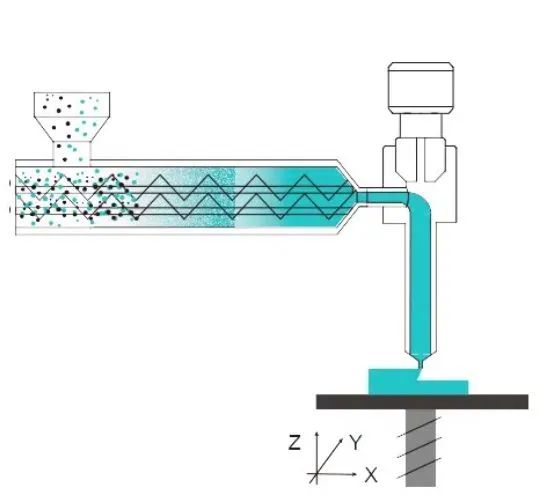

技术原理

MED 3D 打印是一种增材制造工艺,在连续工艺中利用熔化的赋形剂、API和混合材料的精确逐层沉积来生产包含独特的内部和外部几何结构的药物递送系统,以控制药物释放以传统配方和压片技术无法实现的方式。MED直接将粉末状的原料药和辅料混匀熔融,再以高精度挤出,层层打印成型,制备成预先设计的三维结构药物制剂。

MED使用混匀挤出装置,可有效实现原料药和辅料粉末的混合、熔融和输送,为连续化进料和打印提供了可能;使用精密挤出装置可实现高精度打印;并通过多个打印站协同打印和打印头阵列等创造性的工程学技术手段,利用多材料构建药物复杂的内部三维结构并实现高效率、高通量的规模化生产,解决了FDM等同样基于材料挤出成型原理的3D打印技术在药物制备上的不足。

技术特点

●创新的增材制造工艺:与传统制药制造相比,具有颠覆性的制造工艺。专为满足制药行业需求而量身定制的新型3D 打印技术

●简化的连续制造过程:简化从原材料到片剂的一步制造,无需生产前或生产后处理

●以商业规模制造的 3D 结构:多个打印头和工作站允许将材料制造成商业规模的复杂结构

●用途广泛:适用于各种给药途径的固体剂型,包括口服、植入物、皮肤等。

元一智慧

除此之外,元一智慧开创了数字化药物递送系统(Digital drug delivery system)的全新剂型研发领域,提出药物递送的STLD技术,根据临床和药物动力学需求,通过制剂三维结构设计,实现对药物释放速度(Speed)、时间(Time)、空间(Location)和剂量(Dosage)的精准控制。

作为国内新成立的从事医药生物3D打印设备开发和应用开发的公司,自创立以来,致力于设备及其应用开发不断探索。据公司负责人陈博士介绍,元一智慧研发了基于墨水直写(Direct ink writing,DIW)的3D打印技术,具有常温或低温成型、四头多模成型的优势,将极大利好温敏生物材料的活性保持和复杂制剂结构的设计。

Multiply Labs

Multiply Labs由来自麻省理工学院的工程师和米兰大学的药学科学家于2016年创建,是一家位于美国南旧金山的初创公司。Multiply Labs通过两步法制备个性化药物剂型,第一步通过FDM技术打印带有隔间、且隔间大小可调整的胶囊。通过线材以及胶囊隔间的设计,可以实现药物释放时间的拖迟,达到一次服药、药物多时间点起效的效果。第二步采用自动化的填充生产线往胶囊壳中填充药物或营养剂,可以将多种药物置于一个胶囊剂的不同腔室当中实现复方处方的效果。

●临床应用:快速生产需要先进剂型的临床试验

●商业应用:工业化生产精密胶囊(任何剂量和组合)

●范式转变:从传统的后处理测试到实时数据。

Aprecia

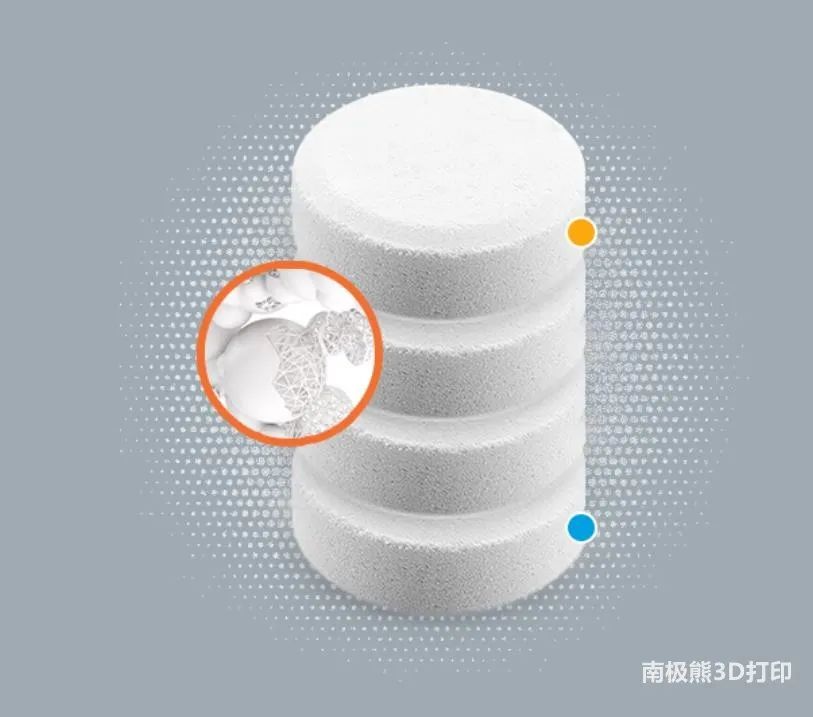

ZipDose技术

ZipDose技术是世界上第一个经过FDA认证的商业规模的3D打印药品,帮助药品制造商开辟新的治疗领域。粉末液体3D打印是一种可以逐层形成物体的新技术,最初是在1980年代后期由麻省理工学院(MIT)开发,它是一种快速成型技术。从1993年到2003年,这项工作扩展到了组织工程和制药领域。制药领域的应用权利已经独家授权Aprecia。

●更高的剂量:载药量高达1,000毫克

●快速溶解:口服药物,在有些时候可能会给患者带来给药或吞咽的困难;通过3D打印过程中形成的多孔结构,药品在与液体接触时可迅速溶解。

●掩味:可以应用掩味增强技术

FabRx

FabRx由英国伦敦大学学院(University College London, UCL)的两位教授Abdul Basit和Simon Gaisford于2014年创建,是3D打印药物领域最活跃的公司之一。FabRx全面探索研究了各种适用于药物3D打印的技术:FDM技术、SLA技术、SLS技术、SSE技术、DPE技术。FabRx明确商业方向为个性化给药,开发了桌面3D打印机M3DIMAKER和软件M3DISEEN。FabRx新开发的直接粉末挤出(Direct Powder Extrusion,DPE)技术,可快速灵活地制备多种药物剂型,能更好地应用于个性化制药场景。

FabRx表示用于个性化医疗和小批量生产的药物 3D 打印机、软件和药物墨水服务,是药物开发和临床试验的理想选择。曾经为枫糖尿症患儿制备个性化药物,研究性临床试验结果表明其能够更好控制患者体内亮氨酸,异亮氨酸和缬氨酸的血液水平,且味道和颜色患者接受度高。FabRx与法国Gustave Roussy癌症中心开展合作,开发个性化药物用于早期乳腺癌症治疗。

●M3DIMAKER 1 是单打印头药物 3D 打印机,非常适合用于人类和兽医精准医学和药物开发的个性化药物和医疗设备的研究和小批量制造。

●M3DIMAKER 2 是多打印头制药 3D 打印机,能够快速制造用于人类和兽医精准医学和药物开发的复合药丸。该打印机具有 3 个打印头附件,非常适合更高吞吐量、大批量的个性化药品和医疗设备制造。

Merck总部位于德国达姆施塔特,是生物制药巨头默克公司,也在尝试通过3D打印技术进行下一代药片制造。Merck KGaA(德国默克)于2020年2月宣布,计划使用粉末床熔融3D打印技术开发和生产药物用于临床试验,并与全球最大的选择性激光烧结(SLS)3D打印设备制造商德国EOS旗下的AMCM签订了合作协议,开发规模化药用3D打印设备用于商业化生产,预估在未来可实现10万片/天的产能。与传统制药技术相比,默克认为3D打印技术能够提供快速灵活的方法来生产具有不同成分、剂量或释放特性的药物配方,简洁的生产工艺可以让药片制造变得更快、更便宜,不仅可以加速新药产品的研发,也可以有效节约成本昂贵的原料药在处方开发阶段的消耗。

MSD(美国默沙东)

MSD(美国默沙东)选择使用FDM技术作为一种工具来加速具有药物释放需求的新药产品早期开发。他们通过FDM和灌注打印结合的方式,快速制备小批量的不同释药特征的药物剂型,由早期临床试验筛选出具有理想药时曲线的药物剂型原型,但到临床中后期和商业化生产阶段时,默沙东仍然沿用传统制药技术进行生产。

AstraZeneca(阿斯利康)

AstraZeneca是全球生物制药公司。在2019年,AstraZeneca(阿斯利康)宣布和全球工业喷墨技术领先者英国赛尔公司(Xaar)以及3D打印设备公司Added Scientific进行合作,探索通过喷墨3D打印技术进行临床个性化用药的工业化生产的可行性。

TNO

荷兰应用科学研究组织TNO(The Netherlands Organization for Applied Scientific Research)是荷兰国家政府在1932年成立的独立研究机构,在多材料复合打印和高速打印方向上有着深厚的技术积累。近年来TNO开始进军3D打印食品和药物领域,并应用FDM, SLS, PB等主流3D打印技术在这个领域进行了广泛的研究和探索。TNO认为3D打印技术是一种更先进的制剂开发和生产技术,可灵活多样地自由开发具有不同剂量、药物分布、药片结构和形状的药物,包括复方药物。

DiHeSys

初创公司DiHeSys Digital Health Systems于2018年成立于德国。公司的主营业务为面向医院药房和门诊的个性化制药,主要通过FDM技术打印制备含有多种药物的多层片。公司计划于2021年第一季度在欧洲医院开展个性化给药临床试验。公司同时开发和生产2D/3D打印机、部件和相关软件用于销售。DiHeSys在2020年12月份最新公开的一篇专利中,展示了一种通过喷墨打印制备可拼接的不同药物单元,达到缓控释放目的的莫表,预示着公司下一步也会在喷墨打印制药的方向上进行探索。

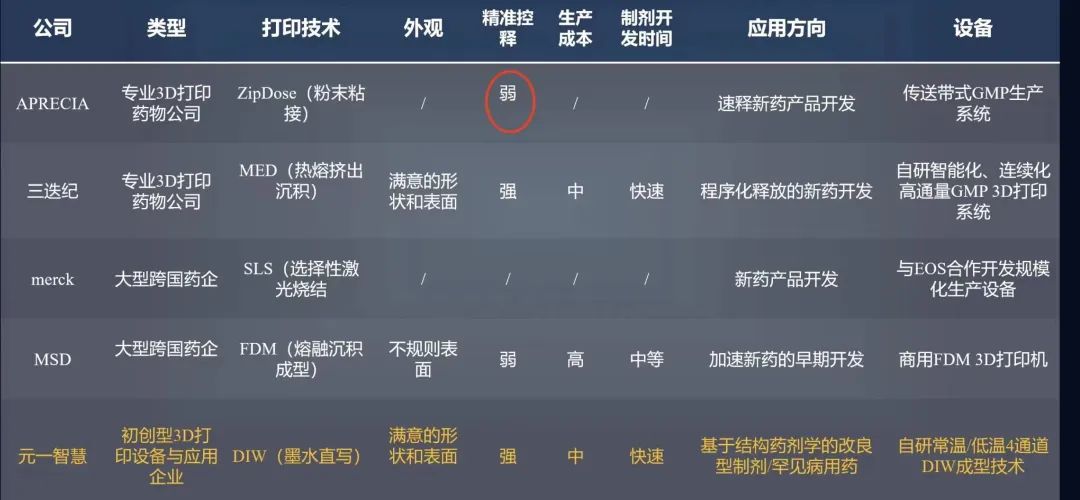

全球3D打印制药公司小结

全球范围内将3D打印技术应用到药物产品商业化开发阶段的只有两家公司,美国的Aprecia和中国的三迭纪,他们都是3D打印药物专业公司。在这个方向进行探索的还包括美国默沙东和德国默克两家大型跨国药企。

除了用于药物产品开发和大规模生产外,3D打印技术在调节药物剂量、药物组合和生产方式上的灵活性,使得它非常适用于个性化制药,为根据患者个体需要、基因特征、疾病状态、性别和年龄的药物定制化生产提供了可能。患者可以根据自身实际需求定制药片中的药物剂量,以减少因摄入剂量过高而产生的个体副作用。患者需要服用的多种药物也可通过3D打印定制到单个药片中,避免漏服和误服,提高服药顺应性。3D打印技术还可实现外观、口感等的个性化定制,尤其是在儿童用药方面,可通过打印个性化的形状、颜色和口味的药片提高儿童患者的服药依从性。

在3D打印个性化制药方向上,主要参与者是大型跨国药企AstraZeneca(英国阿斯利康)、独立研究机构TNO和3家专业3D打印药物公司FabRx、Multiply Labs和DiHeSys。主要商业应用场景是针对医院药房和门诊,即时打印个性化药片,为个性化的治疗剂量提供了一种快速和自动化的选择。

药物3D打印的未来发展

●在药物设计上,药物3D打印可以通过打印材料的选择、模型的设计和工艺参数的调节来控制药物的外观形状和内部结构,从而更好地控制药物释放周期、释放位置及释放速率,进而解决多种临床需求。

●在药物制造上,与传统制药工艺相比,药物3D打印生产工艺简洁,所需设备更小,可实现按需生产。

●在药物使用上,药物3D打印凭借高度灵活性使个性化用药成为可能,通过为每位患者个体单独设置剂量或定制复方药物,提高用药安全性和依从性。

药物3D打印行业发展挑战

药物3D打印是可见的最有能力改变药物制造的下一代技术,但其在开发和应用方面仍面对较大的挑战。在技术开发方面,尽管目前市面上有多种商用3D打印机,但大多很难直接“迁移”到制药上。需要从0开始,为满足制药要求和药品法规而开发专用设备,还需对制药工艺和药物剂型设计进行辅料研究,对药物三维结构新剂型的释放机制进行体内外研究和验证。技术整体开发难度大,对人员要求高,需要工程学、材料学和药学等诸多专业学科人才的通力合作。

在技术应用方面,由于3D打印药物使用全新的制药技术,对于药物3D打印公司,需走通特定国家的法规路径保障产品未来实现商业化。对于监管机构,需要适应并接受3D打印作为药物的制造方式,并为新技术带来的变革做好准备。药物3D打印生产过程连续化、数字化,是各国监管部门所推进的产业改革方向。

732225485

732225485

沪公网安备31011802004704

沪公网安备31011802004704