相关内容

-

解锁 3D 打印的未来:趋势、创新和预测

3D打印、增材制造的概念已经远远超出了早期作为一种原型制作工具的发展。如今,它站在工业创新的前沿,改变了产品的设计、制造和交付方式。从创建塑料原型到打印功能性金属、陶瓷和生物物体的飞跃不仅反映了技术进步,还反映了对效率、定制和可持续性不断增长的需求。

-

增材制造技术在航空航天领域的应用与发展

增材制造技术在航空航天领域的应用已经从实验室走向了实际生产,实现了从原型设计到关键组件乃至整体结构的制造。随着材料科学和打印技术的进步,未来将实现更大规模的部件生产,推动整个行业的制造革新。

-

增材制造粉末:3D打印的“魔法材料”

增材制造(Additive Manufacturing,AM),又称3D打印,是一种基于三维数据文件,通过逐层添加材料来制造部件的先进制造技术。而增材制造粉末则是这一技术的核心材料,它如同“魔法粉末”一般,赋予了增材制造技术无限可能。

-

增材制造对SiC基陶瓷的影响

增材制造(通常被称为3D打印)为碳化硅(SiC)基陶瓷这一高性能材料的制造与应用带来了革命性的变化。它通过逐层堆积材料的方式,从根本上突破了传统制造方法在成形复杂结构方面的局限,正在推动SiC陶瓷从制造简单零件向制造高度复杂、定制化的高性能构件发展。

铜及铜合金增材制造技术现状与发展趋势

研究背景与意义

1. 铜及铜合金的核心优势

铜及铜合金具备高导电性、高导热性、高耐腐蚀性、高韧性等优异性能,广泛应用于:

电力工业(导电部件)、热管理系统(散热元件);

核电站、航空航天(耐蚀 / 耐高温部件);

汽车工业(同步器齿环)及日常生活(艺术品、器物)。

2. 传统制造的局限与 AM 技术的必要性

传统工艺(铸造、锻造)难以加工复杂几何结构、轻量化或多功能梯度零件,且生产周期长、设计自由度低;

增材制造(AM,3D 打印)通过 “逐层累积” 成形,可突破传统局限,实现复杂件快速制备,是解决铜基零件制造难题的关键途径。

铜及铜合金 3D 打印用原料粉末

AM 对金属粉末的核心要求:粒径小(<1mm)、分布窄、球度高、流动性好、松密度高,文献重点介绍两类粉末:

1. 雾化铜及铜合金粉末

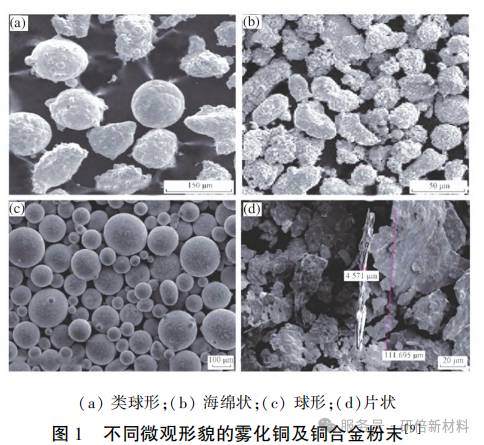

制备原理:通过机械方法将金属熔液粉碎为 < 150μm 的颗粒,可控制粉末微观形貌(类球形、球形、海绵状等,见图 1);

核心优势:

突破电解法、还原法仅能生产 “单质粉体” 的局限,可制备合金粉末;

雾化效率高、可调控粉末形状,满足 AM 对铜合金粉体的特殊需求;

应用场景:SLM、EBM 等高能束 AM 工艺的主流原料。

2. 包覆粉末

制备方法:直接置换法、化学还原法、电镀 / 化学镀、电沉积等;

核心作用:

制备复合材料(如金属 - 非金属复合),实现性能协同;

降低铜对激光的反射率,提升高能束 AM 零件质量;

典型研究案例:

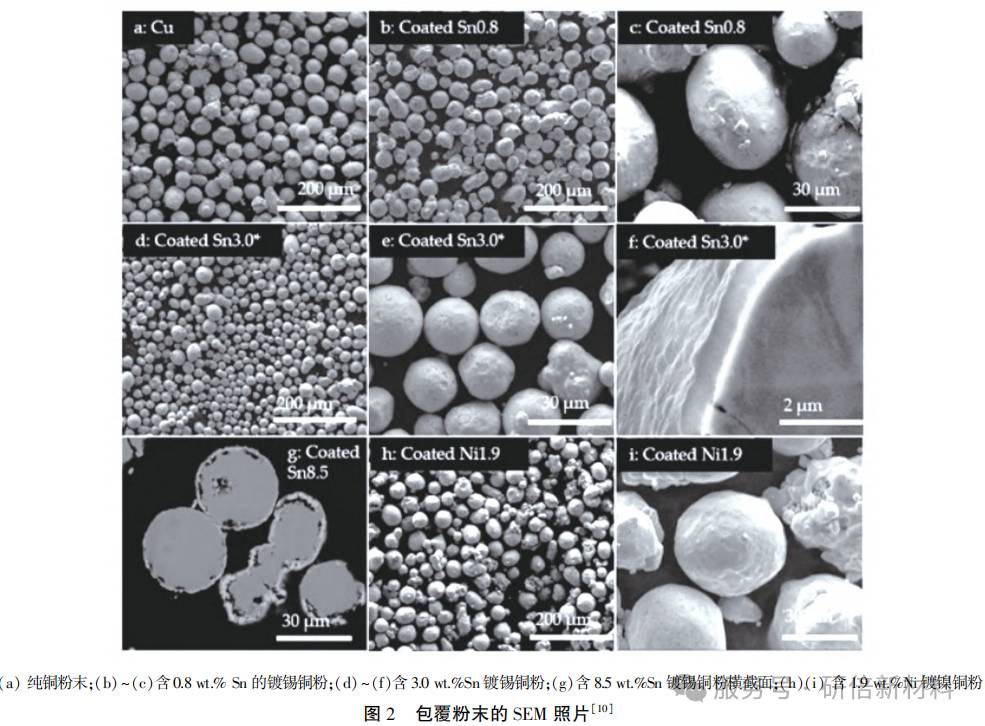

Viktor 等(2020):制备镀锡 / 镀镍铜粉,零件孔隙率显著降低;

Simon 等(2022):GO(氧化石墨烯)包覆铜粉,在 1070nm 波长下反射率降低 66%,适配 SLM 工艺;

张学硕等(2020):铜复合硅基负极墨水,电阻率低至 0.11kΩ・cm,满足 PEP 工艺流变性要求。

铜及铜合金增材制造工艺

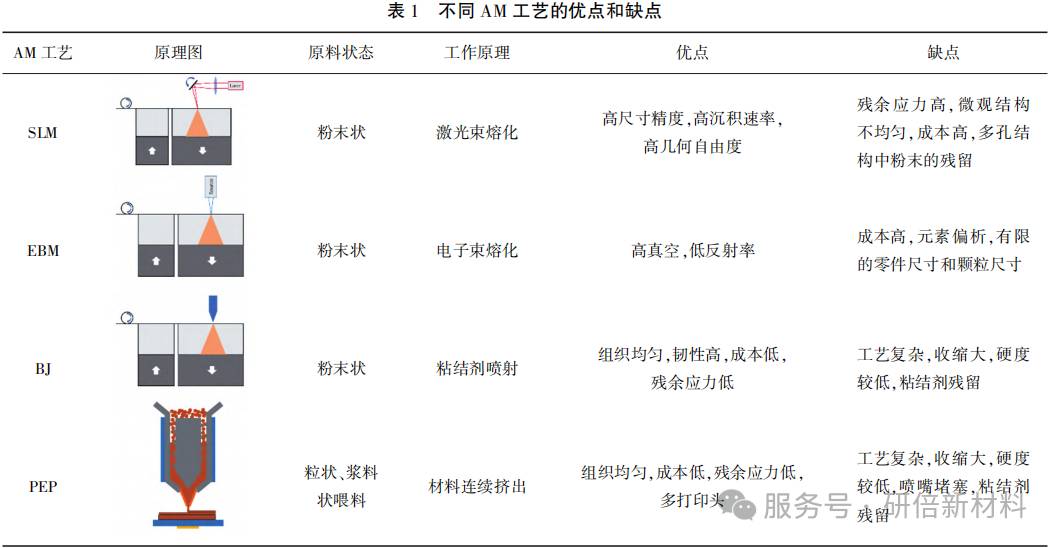

工艺分为基于高能束的成形技术(SLM、EBM)和基于烧结的成形技术(BJ、PEP),核心特性对比及细节如下:

1. 工艺对比总览

2. 各工艺关键研究进展

(1)选择性激光熔化(SLM)—— 高精度但激光反射率难题

核心瓶颈:铜在 1000~1100nm 激光波长下反射率 > 60%,能量沉积不足,导致孔洞、低致密度(成形效率低);快速冷热易产生残余应力。

解决方案:

高功率激光:Ikeshoji 等(2018)用 800W 激光,制备致密度 96.6% 的铜零件(扫描速度 300mm/s,层厚 0.05mm);

短波长激光:500nm 绿色激光比 1070nm 红外激光吸收率提升 10 倍(但绿色激光器昂贵、致热效果弱);

表面改性 / 合金化:Jadhav 等(2020)用 Cu₂O 氧化层改性纯铜粉,1080nm 波长吸收率从 32%→58%;CuCr 合金因晶格畸变,1064nm 反射率降低。

(2)电子束熔融(EBM)—— 高致密度但精度不足

核心优势:不受激光反射率影响,可实现致密度 > 99% 的铜零件;

核心问题:散热慢→冷却时间长,易产生元素偏析、裂纹、气孔;电子束聚斑差→零件精度 / 表面质量低;

关键发现:Guschlbauer 等(2020)发现 “少量氧化物(如 Cu₂O)可提升零件性能”,Ramirez 等(2011)制备出新型沉淀位错结构,零件硬度达 83~88HV(比铜基板高 54%)。

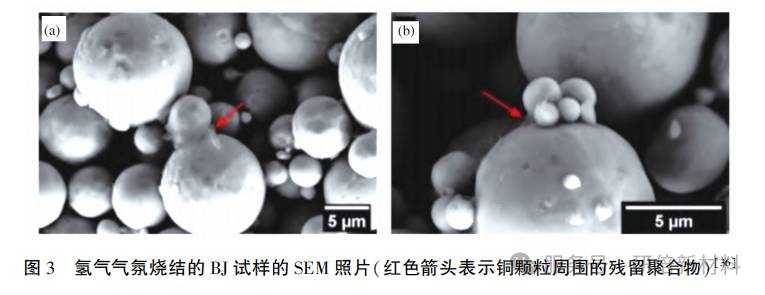

(3)粘结剂喷射(BJ)—— 低成本但致密化难题

核心优势:无需高能束设备,成本低;可加工高反射率 / 高导热铜合金,支持复杂结构无支撑打印;

核心问题:烧结后致密度低于 SLM/EBM,易收缩、粘结剂残留;

优化方案:

双峰混合粉末:Bai 等(2015)用 30μm+5μm 铜粉(73:27 质量比),生坯密度提升 9.4%,烧结密度提升 12.3%;

后处理强化:Kumar 等(2017)通过 “BJ + 烧结 + 热等静压”,致密度从 92%→99.7%,孔隙率从 2.90%→0.37%;Singh 等(2019)用超声辅助无压烧结(UAPS),零件拉伸强度 / 导热率提升 15%~45%。

(4)粉末挤出打印(PEP)—— 新兴工艺且粉末要求低

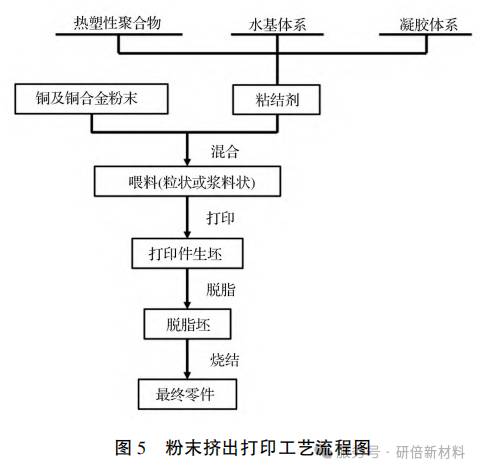

工艺特点:结合熔融沉积(FDM)与金属注射成形(MIM),以 “金属粉末 + 粘结剂喂料” 为原料;

核心要求:喂料需流动性好(铜粉需球形 / 近球形,粘结剂均匀且粘度适中);

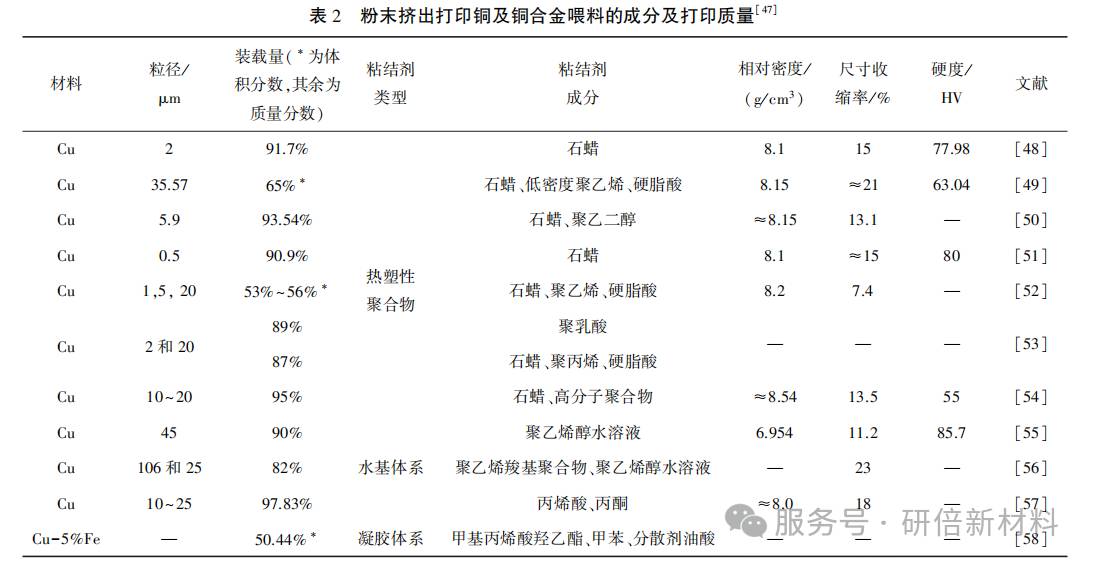

研究现状:目前报道较少,文献表 2 整理了不同喂料配方(如石蜡 + 聚乙烯体系)的打印质量,例如:2μm 铜粉(91.7% 装载量)致密度 8.1g/cm³,尺寸收缩 15%,硬度 77.98HV。

铜及铜合金 AM 技术的应用场景

基于优异性能与工艺突破,AM 铜零件已在多领域落地:

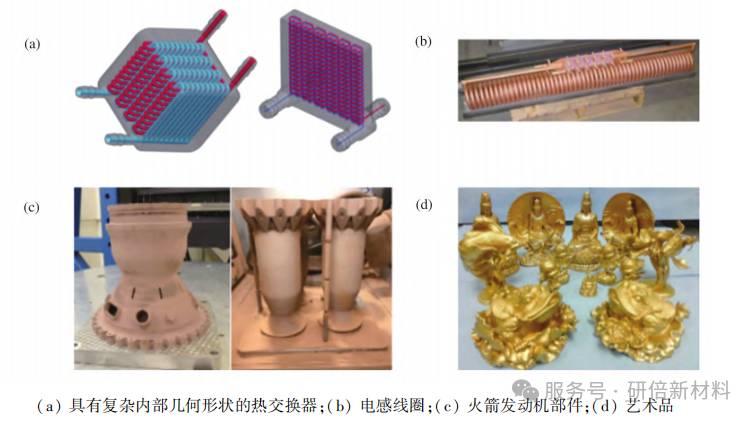

1. 散热与管道领域

Cu / 金刚石复合材料:BJ 工艺制备,兼具高力学性能与高热导(低热膨胀系数),是电子器件散热核心材料(Li 等,2021);

开放网状铜结构:EBM 制备,密度 0.73~6.67g/cm³,硬度超商业铜零件 75%(Ramirez 等,2011)。

2. 电子与航空航天领域

高精度电感线圈:SLM/EBM 制备弯曲 / 螺旋形线圈,精度远超传统工艺(Martin 等,2017);

泡沫铜:BJ 工艺制备多尺度孔隙结构,孔隙率达 59%(Miyanaji 等,2020),适配导电 / 散热需求;

火箭发动机部件:美国 NASA 用 SLM 打印 GRCop-42/84 合金,制备带冷却通道的燃烧室(Gradl 等,2019)。

3. 装饰与民生领域

复杂几何形状的艺术品、日常器物(利用 AM 设计自由度高的优势)。

未来发展展望

1. 材料层面

拓展 AM 用铜合金种类,降低 SLM/EBM 对粉末球形度 / 流动性的高要求(PEP 工艺潜力大);

利用 PEP 多打印头优势,开发梯度功能材料(如不同成分 / 性能的多层复合零件)。

2. 成本与生产率层面

针对 BJ/PEP“工艺环节多、操作繁琐” 的问题,开发 “喂料制备 - 打印 - 脱脂 - 烧结” 一体化设备,简化流程、降低门槛;

进一步发挥 BJ/PEP 无昂贵光学仪器的优势,提升量产效率。

3. 缺陷控制层面

重点研究 AM 零件的各向异性(垂直 / 水平方向力学性能差异),填补当前研究空白,提升零件性能一致性;

优化后处理工艺(如热等静压、超声烧结),进一步降低孔隙率、消除残余应力。

结论

当前铜及铜合金 AM 技术已突破部分关键瓶颈,但在低成本量产、性能一致性控制上仍需突破,未来随着一体化设备与新材料的开发,有望在航空航天、电子散热等高端领域实现更广泛应用。

此外,中国3D打印行业在政策支持与技术创新的共同推动下,已进入快速发展阶段,未来,技术融合、绿色转型与生态竞争将成为影响行业格局的关键因素。在此背景下,2026上海国际增材制造应用技术展览会(AM CHINA)将于3月24-26日在国家会展中心(上海)启幕,搭建产业协同发展桥梁。同期携手——第18届中国国际粉末冶金及硬质合金展览会(PM CHINA)、第18届中国国际先进陶瓷展览会(IACE CHINA)、2026上海国际磁性材料与应用产业链展览会(MMIC CHINA)、2026上海国际粉体加工与处理展览会(POWDEX CHINA),五展联动,展会规模空前宏大,展览面积55,000+㎡,中外展商多达1000余家,预计展会专业观众突破8000人次,此次盛会将打开通向万亿级市场的战略窗口,打造新材料与先进制造领域的资源整合平台,推动生产生态重构,精准链接全产业链资源,共促行业高质量发展。

声 明:文章内容来源于研倍新材料。仅作分享,不代表本号立场;图片非商业用途。如有侵权,请联系小编删除,谢谢!

732225485

732225485

沪公网安备31011802004704

沪公网安备31011802004704