相关内容

-

增材制造技术在航空航天领域的应用与发展

增材制造技术在航空航天领域的应用已经从实验室走向了实际生产,实现了从原型设计到关键组件乃至整体结构的制造。随着材料科学和打印技术的进步,未来将实现更大规模的部件生产,推动整个行业的制造革新。

-

增材制造粉末:3D打印的“魔法材料”

增材制造(Additive Manufacturing,AM),又称3D打印,是一种基于三维数据文件,通过逐层添加材料来制造部件的先进制造技术。而增材制造粉末则是这一技术的核心材料,它如同“魔法粉末”一般,赋予了增材制造技术无限可能。

-

增材制造对SiC基陶瓷的影响

增材制造(通常被称为3D打印)为碳化硅(SiC)基陶瓷这一高性能材料的制造与应用带来了革命性的变化。它通过逐层堆积材料的方式,从根本上突破了传统制造方法在成形复杂结构方面的局限,正在推动SiC陶瓷从制造简单零件向制造高度复杂、定制化的高性能构件发展。

-

从4400百万美元到10840百万美元,医疗增材制造市场最新报告解析

医疗增材制造(又称医疗 3D 打印)是通过逐层堆积材料(如金属、聚合物、生物陶瓷等),依据数字化模型精准制造医疗相关产品的先进技术。其核心优势在于打破传统制造的形态限制,可实现个性化、定制化生产,从适配患者解剖结构的植入物到模拟人体组织的临床研究模型,均能高效完成,是连接医疗数字化设计与精准治疗的关键纽带,为医疗领域的个性化诊疗、创新器械研发提供了革命性解决方案。

硬质合金刀具增材制造技术发展趋势和展望

摘要:综述了增材制造硬质合金刀具的两类技术路线:基于热成形的粉末床熔融技术路线和基于生坯冷打印、脱脂和烧结工艺的冷沉积烧结技术路线。粉末床熔融技术能够制备出接近理论密度的硬质合金刀具,但存在孔隙、裂纹、脱碳以及钴蒸发等问题,通过调整激光能量密度、扫描速度和粉末特性等参数能够显著改善打印件的质量;冷沉积烧结技术能够制备出表面质量优良且力学性能优异的硬质合金刀具,但存在黏结剂残留、制件收缩等问题,通过优化黏结剂种类、脱脂工艺和烧结温度等关键参数可以提高制件的密度和力学性能。同时采用真空烧结、热压、热等静压等热处理工艺能够进一步消除材料内部缺陷,提高刀具整体性能。

关键词:刀具;硬质合金;增材制造;粉末床熔融技术;冷沉积烧结技术

0 引言

近年来,我国政府相继出台了《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》[1]《质量强国建设纲要》[2]《机械行业稳增长工作方案(2023—2024年)》[3]等一系列重要政策文件,旨在大力推动高端装备和新材料行业的发展,促进先进制造技术及工具设备的持续进步。在国家政策的有力支持下,我国高端装备和新材料产业蓬勃发展,复杂零件加工需求持续增长,推动了仿形刀具[4-6]、内冷刀具[7-9]、微织构刀具[10-12]、梯度结构刀具[13-14]等高性能刀具的技术革新。作为切削加工领域的主流刀具,硬质合金刀具的传统制造工艺包含制粉、成形、烧结、加工和涂层五个核心环节[15-18]。然而,该传统模具依赖型生产模式面临小批量生产时成本高、复杂结构成形难等瓶颈,这为增材制造技术的发展提供了重要契机[19-21]。

硬质合金刀具的增材制造技术可归纳为两类技术路线:基于热成形的粉末床熔融(powder bed fusion, PBF)技术路线和基于生坯冷打印、脱脂和烧结工艺的冷沉积烧结(forming-debinding-sintering, FDS)技术路线。PBF技术通过激光/电子束选择性熔融粉末逐层成形[22],具体可分为选区激光熔化(selective laser melting, SLM)[23-24]和选区电子束熔化(selective electron beam melting, SEBM)两种技术[25-26]。FDS技术则结合3D打印(冷加工)与粉末冶金脱脂烧结工艺(热加工),通过生坯脱脂烧结实现成形[27],在生坯冷打印工艺方面,已成功开发出多种工艺,包括挤出式金属增材制造(extrusion metal additive manufacturing, EAM)、间接选择激光烧结(indirect selective laser sintering, Indirect SLS)、熔丝制造技术(fused-filament fabrication, FFF)、复合挤出成形(composite-extrusion modelling, CEM)、黏结剂喷射成形(binder jet additive manufacturing, BJAM)和熔融沉积成形(fusion deposition modeling, FDM)等。

目前,硬质合金刀具的国内外研究呈现差异化发展特征:国内通过对PBF和FDS等技术路线的探索,不仅提高了硬质合金刀具的制造精度和材料性能,还实现了更复杂的刀具结构设计。郑敏利等[28]基于3D打印技术开发了新型球头铣制备方法,有效解决了传统制造方法在硬质合金刀具制备中的微织构缺陷问题。国外硬质合金刀具增材制造技术起步较早,技术成熟度较高,拥有先进的制造设备和完善的工艺优化体系。德国KOMET GROUP公司采用雷尼绍公司的金属增材制造技术,通过优化刀片布局和冷却通道路径,实现了刀具进给率50%以上的大幅提升[29]。英国Effective CNC Ltd.公司与雷尼绍公司合作开发了一种新型增减材复合机床,该机床结合了熔丝沉积增材制造系统、铣削、车削和磨削工艺,能够在一台机床上实现刀具部件的增材制造和精加工,极大提高了生产效率和加工精度[30]。

本文围绕增材制造硬质合金刀具的两大技术路线展开,系统阐述PBF与FDS技术原理,梳理它们在硬质合金刀具增材制造领域中的最新研究进展及在该领域的应用特点;此外,从各技术路线的工艺环节入手,对比分析不同工艺参数对刀具性能的影响机制,探讨热处理工艺优化方向;最后对该技术领域的研究前景和未来发展进行了展望。

1 硬质合金刀具的增材制造工艺

1.1 粉末床熔融技术路线

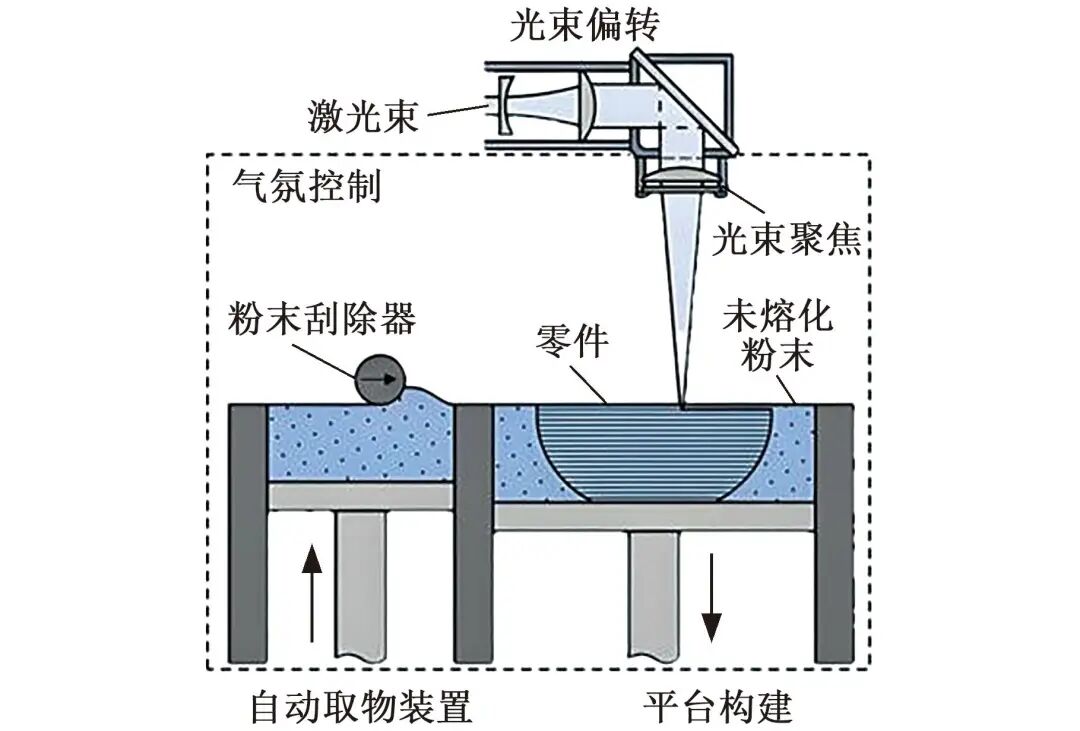

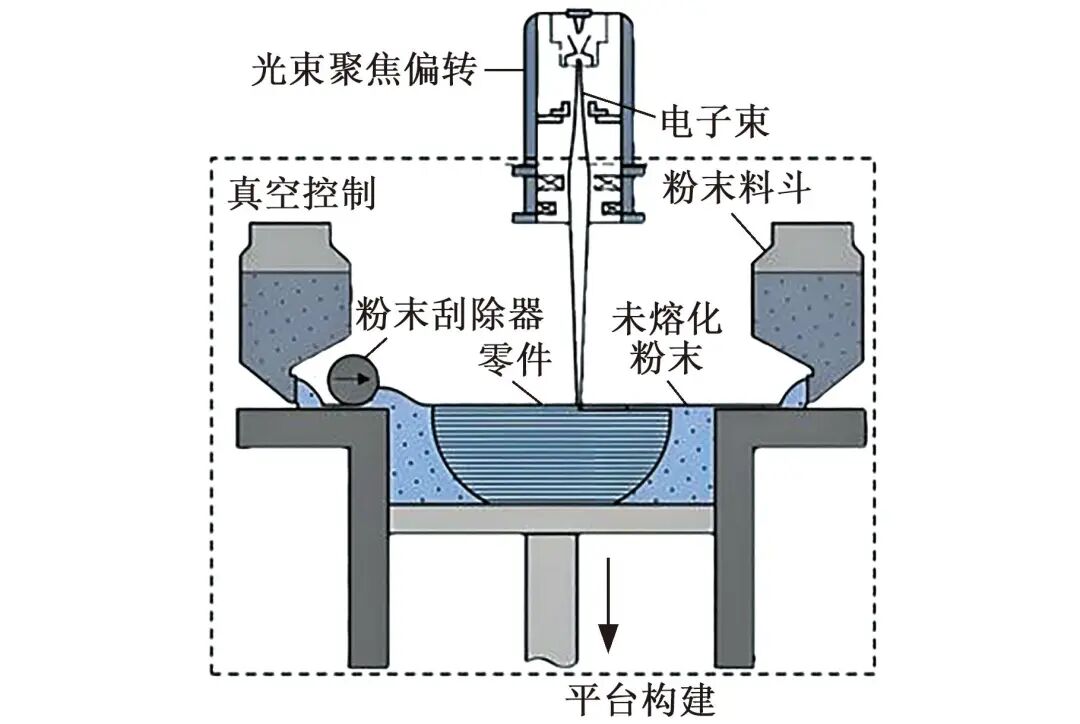

PBF技术的原理如图1所示。首先,将粉末材料均匀铺设在成形平台上,随后使用激光束或电子束作为热源,按照软件预设的路径对粉末进行照射并使其熔化。熔化的粉末在冷却过程中固化,通过逐层铺粉、熔化和固化的循环过程,最终完成整个零件的制造[31-32]。由于采用的热源类型不同,选区激光熔化(SLM)和选区电子束熔化(SEBM)在工艺条件上存在显著差异。在SLM过程中,粉末床通常置于由氩气或氮气控制的环境气氛中。对于金属材料而言,这可以防止材料在高温环境下发生氧化,从而确保最终产品的质量和性能。相比之下,SEBM则需要在高度真空的环境中进行,并通过电磁透镜实现聚焦和偏转。这是因为气体分子的存在会导致电子束与气体分子发生碰撞,这不仅会造成能量的损失,还会使电子束的方向发生偏移,因此,高度真空环境是确保电子束精确照射并熔化粉末的必要条件。

(a)选区激光熔化

(b)选区电子束熔化

图1 PBF技术原理图

Fig.1 Schematic diagram of PBF technology

XING等[33]采用SLM工艺打印硬质合金刀头,如图2所示,使用由碳化钨和占总质量20%的钴(WC-20%Co)组成的复合粉末作为打印材料,颗粒直径为5~30 μm,做了6组实验,采用锯齿状扫描方式在氩气环境中进行实验。以激光扫描能量和扫描速度为变量,其中激光扫描能量从200 W开始,每次递增20 W,直至300 W;扫描速度从500 mm/s开始,每次递增50 mm/s,直至750 mm/s。在其他条件不变的情况下,系统研究了激光扫描能量和扫描速度两个因素对孔隙率的影响。结果显示,SLM打印刀片孔隙率低于4.5%,这表明打印过程中材料的致密度相对较高,少量孔隙的存在可能是由于打印过程中的微小气泡或未完全熔化的粉末颗粒所致。当扫描能量设定为260 W、扫描速度为650 mm/s时,孔隙率达到了最低值2.5%,这表明该参数组合可能是该打印条件下实现最佳材料致密化的关键因素。通过调整这些参数,可以控制粉末的熔化程度和打印层的结合强度,从而有效降低孔隙率。

(a)刀片三维模型

(b)热处理前后

图2 SLM打印刀头[33]

Fig.2 SLM printed cutter head[33]

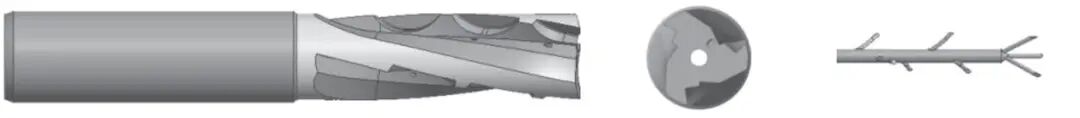

JOSEF等[34]同样采用SLM工艺制造了硬质合金立铣刀,为了提高刀具的加工性能,根据冷却需求设计了特定路径的内冷流道,所打印的刀具如图3所示。其中,图3a展示了刀具的外形,其直径为16 mm,切削刃长度为40 mm;图3b为刀具的截面图;图3c则展示了刀具内冷流道的设计细节。刀具的制造材料选用WC-17%Co组成的复合粉末,颗粒具备良好的流动性。打印过程在400 W的功率下进行,环境气体为氩气和氮气,同时基板温度维持在650 ℃。

(a)刀具外形 (b)截面 (c)内冷流道

(d)刀具阵列

图3 SLM制造的硬质合金立铣刀[34]

Fig.3 Cemented carbide end mills fabricated by SLM[34]

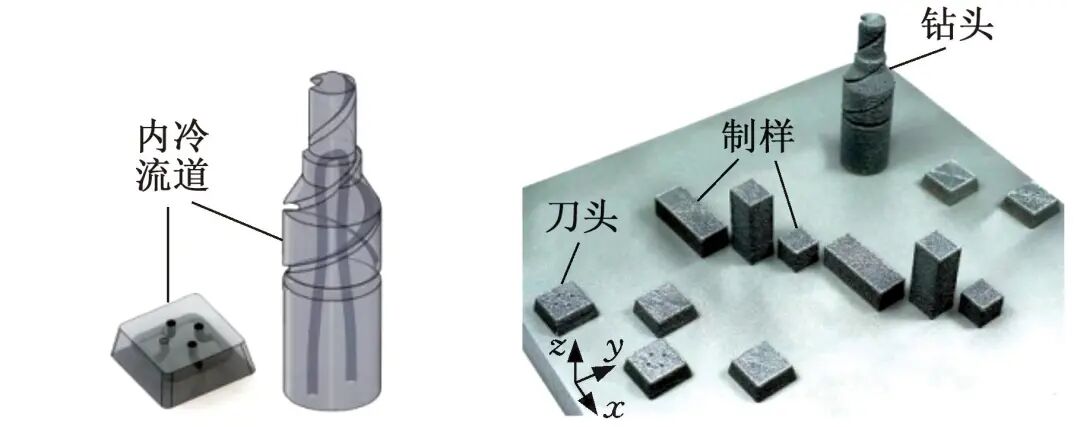

UHLMANN等[35]研究了激光打印过程中不同工艺参数对WC-Co打印件质量的影响,具体探讨了焦点位置、激光功率、扫描速度、扫描线间距以及层厚度等因素对相对密度、硬度、孔隙、裂纹、分层和翘曲的影响。采用SLM工艺打印了刀头内部的冷却流道(图4a),并同样打印了相匹配的带有内冷流道的刀体(图4b)。这一设计构建了加工刀具内部的循环冷却系统,有效消除了刀具内部的热积聚,从而减少了工件的翘曲现象。研究发现,高能量输入虽然能够达到较高的相对密度,但会使碳化钨材料脆化,增加热裂纹的风险;而低能量输入虽然能保持较高的钴含量,提高材料的韧性和抗断裂、抗裂纹扩展能力,但同时也会导致孔隙率的增大。

(a)刀头及刀体相适应的内冷流道 (b)硬质合金刀具及制样

图4 SLM制造硬质合金钻头及刀头[35]

Fig.4 SLM manufactured cemented carbide drill and cutter heads[35]

KONYASHIN等[36]利用SEBM工艺成功制造了硬质合金刀具,其成品如图5所示。从图中可以清晰地看到,打印样品的表面层表现出较高的表面粗糙度。具体而言,样品顶面的粗糙度Ra=4.4 μm,Rz=22.8 μm,侧面的粗糙度Ra=24.5 μm,Rz=142.3 μm。顶面的粗糙度几乎与原始颗粒的平均尺寸相当。此外,研究发现,通过SEBM技术制备的硬质合金刀具样品硬度约为9.5 GPa,并且在测量断裂韧性时表现出明显的各向异性特征。此外,SEBM技术制备的样品通常存在宏观可见的气孔,可以通过后续的烧结工艺进一步消除。

图5 SEBM制造硬质合金刀具[36]

Fig.5 SEBM manufactured cemented carbide cuttingtools[36]

PBF技术路线能够有效应用于硬质合金刀具的制造,通过调整激光扫描能量和扫描速度等工艺参数,可以精确控制粉末的熔化强度和打印层的结合强度,进而影响孔隙率,优化刀具的致密度和质量。此外,PBF技术路线还允许在刀具设计中集成复杂的内部结构,如内冷流道等,以提高刀具的加工性能和耐用性。其中,以高能激光束为热源的SLM技术在硬质合金刀具增材制造领域应用更为广泛。这主要得益于其相对较低的设备成本以及高效、精准的逐层制造能力,使其能够满足复杂刀具结构的制造需求。而以电子束为热源的SEBM技术则通过磁场控制实现远高于SLM的扫描速度,极大提高了制造效率。此外,SEBM技术中电子束的高能量密度能够产生更高的温度,有利于材料的充分熔融[37]。通常情况下,与SLM相比,SEBM对支撑结构的要求较低,因为在SEBM过程中,加热(烧结)步骤中的烧结粉末本身即可作为支撑结构。

1.2 冷沉积烧结技术路线

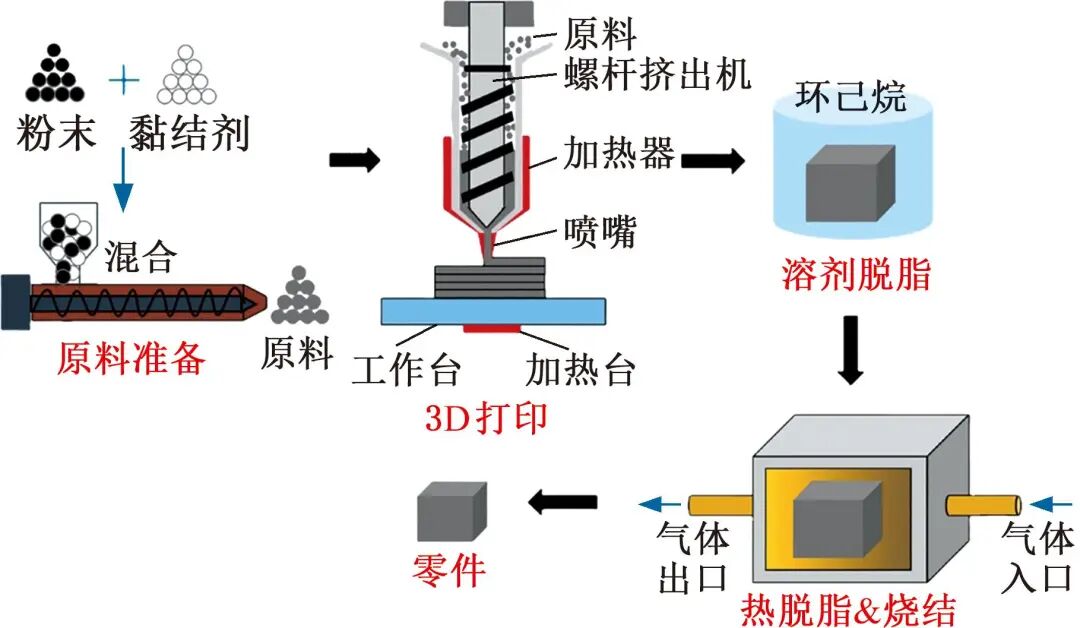

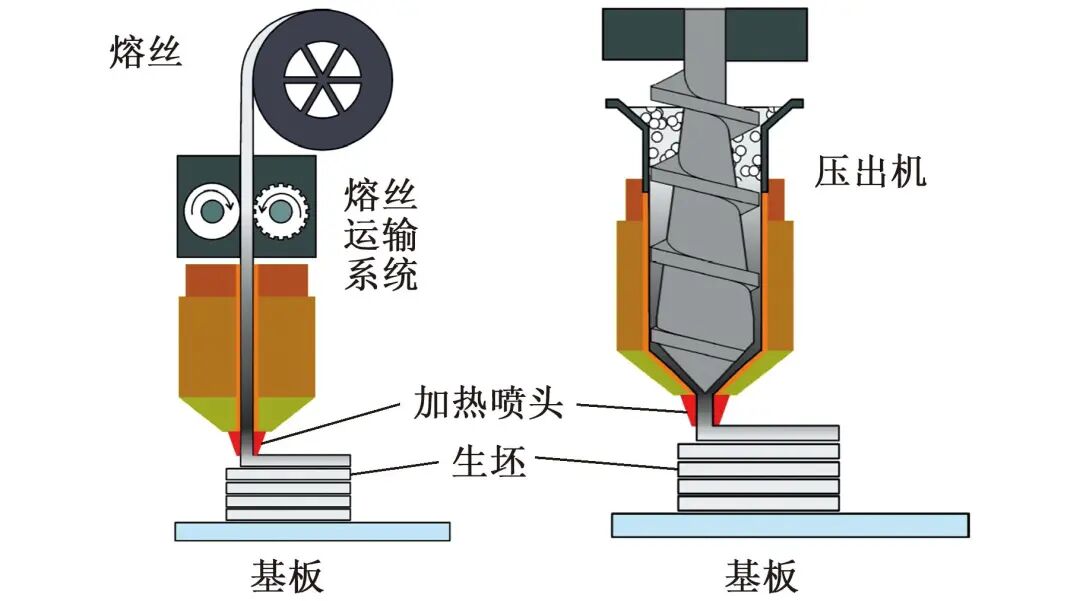

FDS技术的成形原理如图6所示,主要是利用黏结剂将硬质合金粉末黏结在一起形成原料,随后,通过螺杆挤出机将原料挤出,并在一定温度下固化,形成生坯[38]。由于生坯中含有黏结剂,因此需要进行脱脂处理以去除这些黏结剂。脱脂后的制件密度会降低,所以还需经过烧结过程,以提高制件的密度和力学性能[39]。

图6 FDS技术原理图

Fig.6 Schematic diagram of FDS technology

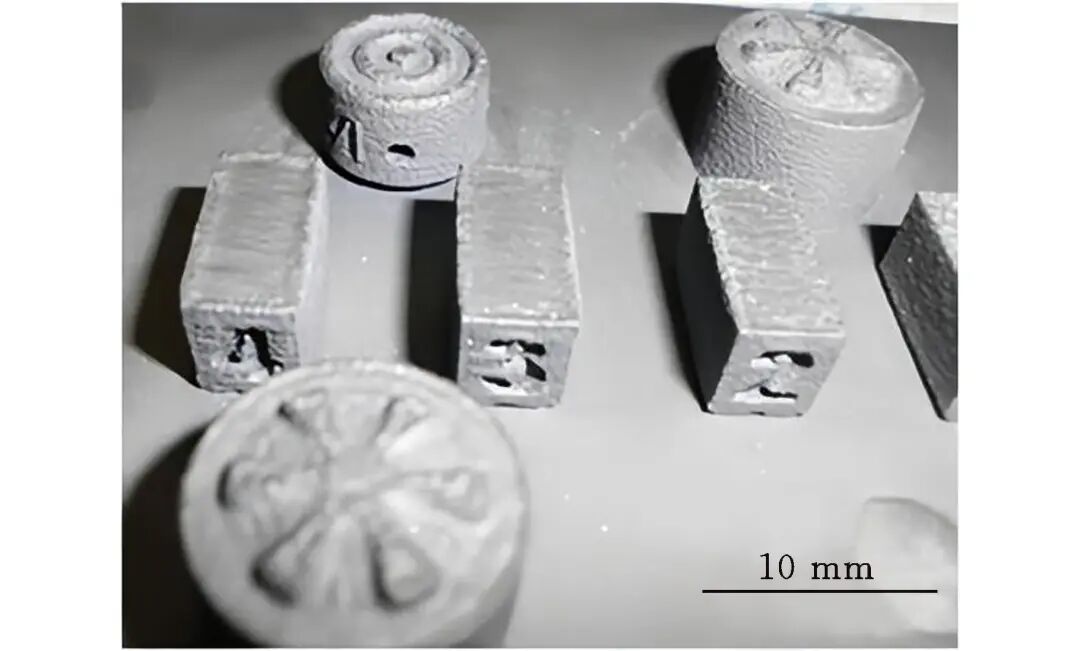

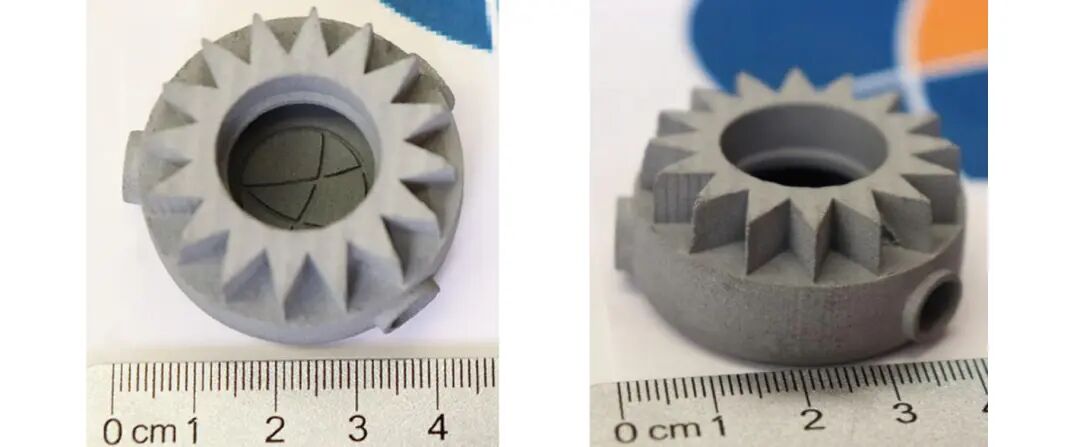

挤出式金属增材制造(EAM)技术与常规冷打印生坯技术类似,ZHAO等[40]采用由WC-8%Co组成的混合粉末作为原料,并以石蜡、高密度聚乙烯、乙烯-醋酸乙烯酯和硬脂酸作为黏结剂,分别研究了粉末含量(体积分数)为51%和57%的硬质合金刀具打印部件的多项性能,具体数据参见表1。打印完成后,采用液态脱脂和烧结脱脂两种方法对部件进行处理,并在1400 ℃的氢气环境中进行烧结。烧结后的粉末含量为57%的样品如图7所示。烧结过程完整保留了样品的主要几何特征,并呈现出良好的各向同性收缩特性。最终,粉末含量为57%的样品表现出更低且更均匀的各向同性线收缩率,X、Y、Z方向的收缩率分别为17%、16.6%和16.4%,其相对密度可达99%。相比之下,烧结后的粉末含量为51%的样品表现出较大的各向异性收缩率,X、Y、Z方向的收缩率分别为20.6%、19.8%和23.0%。其中,Z方向的显著收缩可能是由于脱脂后层间间隙较大所致。此外,打印出的刀具在精度、微观结构、表面特性和力学性能上与传统方法制备的刀具相接近。

表1 烧结后的磁性和力学性能[40]

Tab.1 Magnetic and mechanical properties after sintering[40]

(a)中空结构 (b)齿轮 (c)车刀片

图7 EAM制件[40]

Fig.7 EAM component[40]

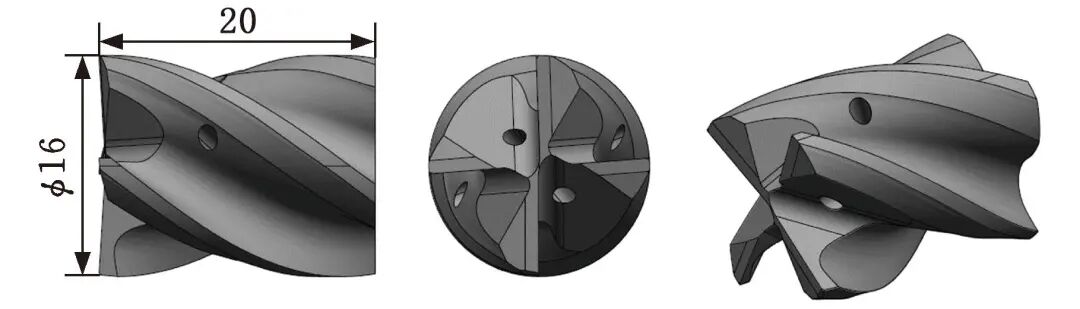

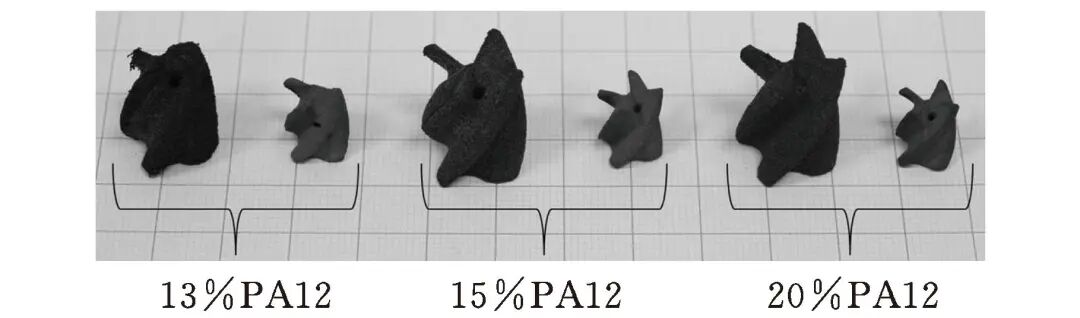

与SLM不同,间接选择激光烧结(Indirect SLS)采用低激光能量进行打印,有效避免了激光过热的问题,属于冷打印生坯工艺。完成打印后,仍需进行脱脂和烧结处理。JUCAN等[41]利用Indirect SLS技术制造了硬质合金内冷流道立铣刀,实验过程中将WC-12%Co组成的复合粉末与四种不同含量的聚酰胺黏结剂均匀混合4 h。打印前,基板被加热到170 ℃,以预防打印过程中裂纹的产生,随后在氮气环境中进行打印,所成形的部件如图8所示。

(a)内冷立铣刀三维模型

(b)三种不同黏结剂打印立铣刀外形

图8 间接选择激光烧结制造的硬质合金立铣刀[41]

Fig.8 Indirect SLS manufactured cemented carbide end mills[41]

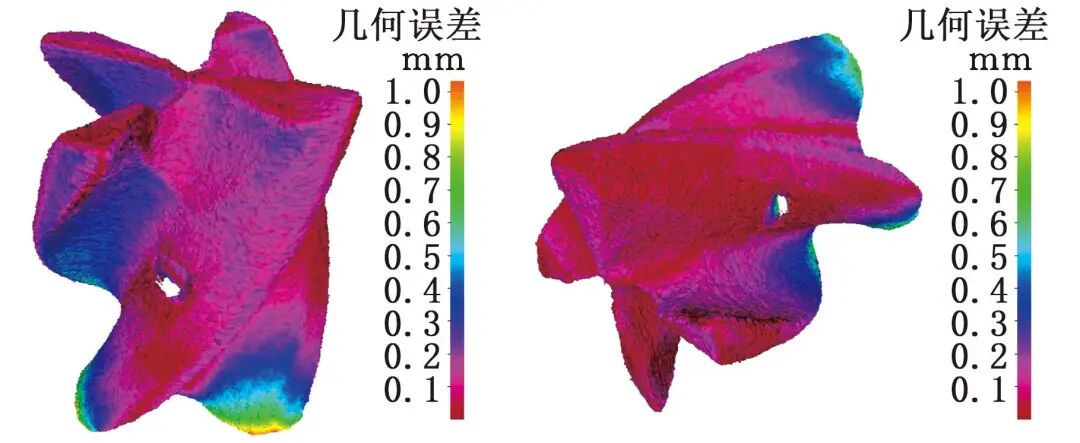

图9展示了聚酰胺占总质量20%的立铣刀的三维光学扫描结果。最大偏移出现在立铣刀的底部,约为1 mm,这可能是由于烧结过程中刀具自重所导致的变形。然而,其他结构均能保持原有形状,且未出现裂纹、扭曲或其他宏观缺陷。此外,立铣刀表面光滑、刀刃锋利、内冷流道位置准确,整体质量良好。

(a)主视图 (b)斜视图

图9 聚酰胺占总质量20%的立铣刀的光学三维扫描[41]

Fig.9 Optical 3D scanning of the end mill with 20% polyamide in total weight[41]

熔丝制造技术(FFF)和复合挤出成形(CEM)是生坯冷打印中的两种常见工艺。两者均通过喷头熔融原料来成形生坯,并在打印完成后进行脱脂和烧结处理。不过,FFF使用丝材作为原料,而CEM采用粉材。这两种工艺的原理如图10所示[42]。在打印过程中,FFF的喷嘴温度设定为200 ℃,材料挤出速度为1 mm/s;而CEM的喷头温度为190 ℃,同时基板温度控制在100 ℃。对于FFF工艺而言,保持丝材的连续供给至关重要,在打印过程中,必须确保丝材之间无间隙,以避免产生孔隙。然而,由于FFF喷头直径为0.6 mm,打印出的刀片表面可能会显得较为粗糙。相比之下,CEM由于其较小的喷头直径而能够获得更为细腻的表面效果。

(a)FFF (b)CEM

图10 工艺原理图[42]

Fig.10 Process schematic diagram[42]

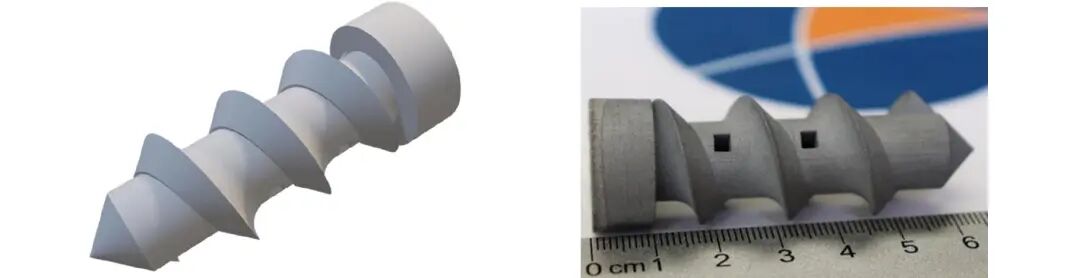

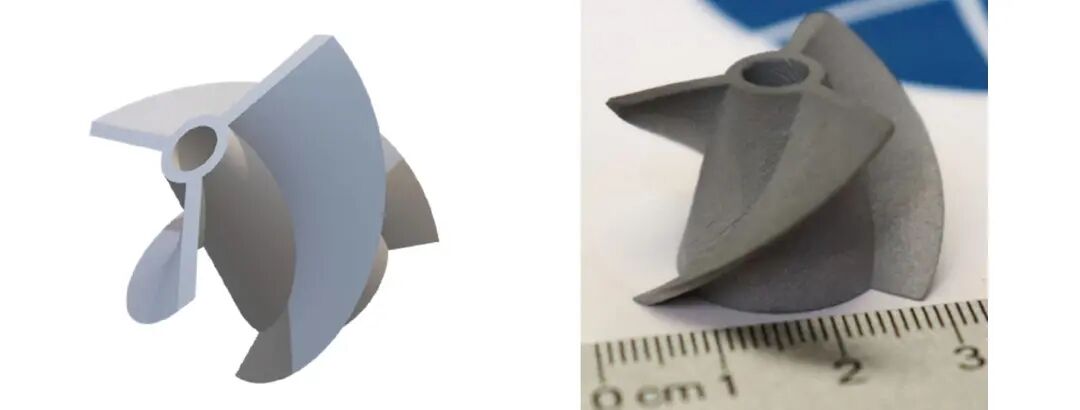

在冷印生坯技术中,黏结剂喷射(BJAM)工艺特别适合用于制造无裂纹的硬质合金部件。与其他增材制造工艺类似,BJAM也要求原料粒径在20~50 μm范围内。在该工艺中,使用水性二甘醇单乙醚作为黏结剂,并保持45%的黏结剂饱和度。打印完成后,部件在200 ℃下进行固化处理,以提高生坯的密度,固化后的相对密度可达40%~45%。对通过BJAM工艺制造并经热等静压烧结处理所得的部件进行各项性能测试,结果表明,该工艺能够制造出性能优异的硬质合金部件,如图11所示[43]。

(a)螺旋钻

(b)叶轮

(c)空心棘轮

图11 BJAM制造的各类工具[43]

Fig.11 Various tools manufactured by BJAM [43]

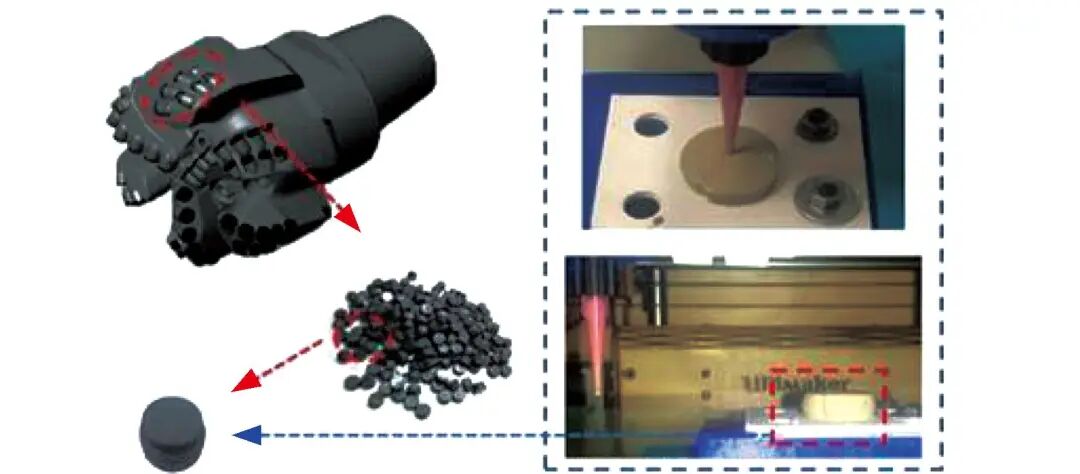

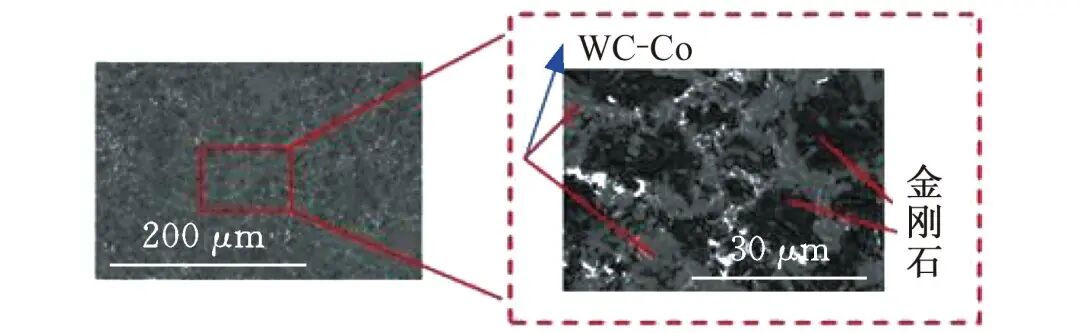

TADAYYON等[44]利用熔融沉积工艺(FDM)技术成功制造了钻体的切削齿,实现了硬质合金与金刚石材料的梯度结合,如图12所示。这一创新技术显著提高了聚晶金刚石油孔钻的机械性能、耐磨性和抗断裂性,并创造出一种新颖且高度可控的渐变微观结构,这是传统加工技术难以实现的。在切削方式上,这种新型切削齿与传统牙轮钻头有显著不同。传统牙轮钻头主要通过压缩作用破碎岩石,而新型切削齿则通过剪切的方式实现更高效的破碎效果。烧结前后微观结构和力学性能的对比分析结果表明,烧结后的切削齿具有更优的断裂韧性,刀具使用寿命也显著延长。

(a)矿用钻头 (c)烧结后切削齿外形 (b)切削齿打印过程

(d)低倍显微结构 (e)高倍显微结构

图12 FDM矿用钻头切削齿[44]

Fig.12 Cutting teeth for FDM mining drill bits[44]

从上述研究可以看出,基于生坯冷打印、脱脂和烧结的FDS技术路线在硬质合金刀具制造领域展现出显著的应用潜力。该技术能够成功制造出具有优异机械性能、耐磨性和抗断裂性的硬质合金刀具部件。该技术还能够实现硬质合金与其他超硬材料的渐变结合,创造出具有渐变特性的微观结构。此外,通过FDS技术路线制造的刀具在烧结后表现出更优的断裂韧性和更长的使用寿命,这充分证明了该技术在提高刀具性能方面具有显著的实际效果。

在FDS技术路线中,不同的增材制造技术有着各自的优势和局限,因此在实际应用中应根据实际需求作出最佳选择。其中,EAM制件具有较高的致密度和强度,微观组织均匀。然而,在挤出过程中受温度梯度和冷却速率的影响,内部应力可能较大,有时可能会出现微小裂纹或变形[45]。Indirect SLS能够制造复杂的内部结构且制件精度较高,但激光烧结过程中的快速加热和冷却可能导致组织内部存在残余应力,且材料可能因快速熔化与凝固而产生微小气孔[46]。FFF具有较低的制造成本和较快的制造速度,但宏观上可能存在层与层之间黏结不够牢固的问题,组织内部可能存在未完全熔合的区域,从而影响整体强度[47]。CEM制件具有较高的强度和耐磨性,但可能在材料界面处出现微小缺陷或不均匀性[48]。BJAM制件具有良好的尺寸精度和表面质量,然而,由于使用了黏结剂,在烧结过程中可能会产生收缩或变形,且需要后续的烧结工艺来增强材料的硬度和强度[49]。FDM制件成本较低且制造速度快,但其精度和强度可能略低于其他技术制件,此外,由于采用层层堆积的方式,层与层之间的结合可能不如其他技术牢固[50]。

1.3 两类技术路线对比

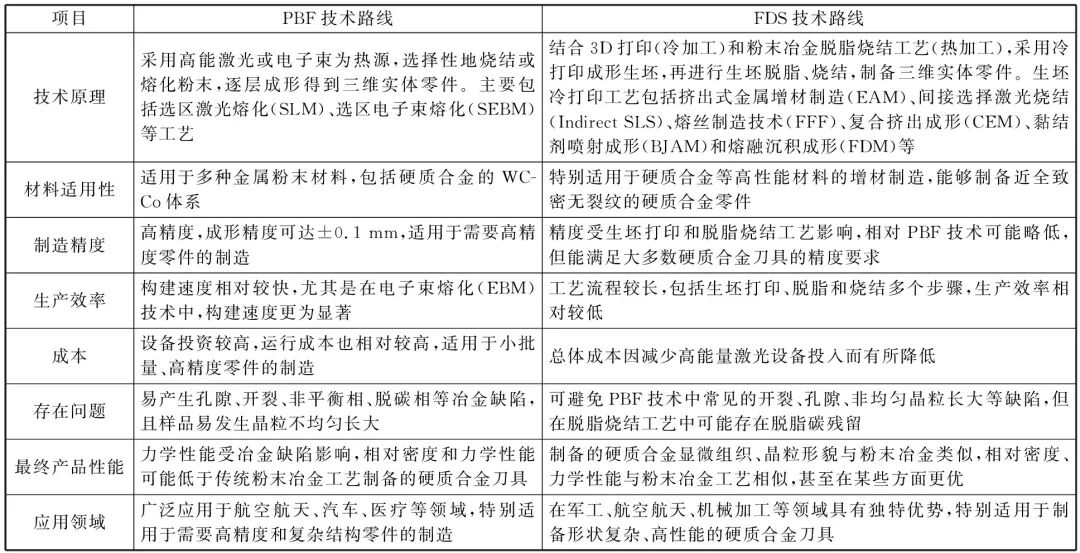

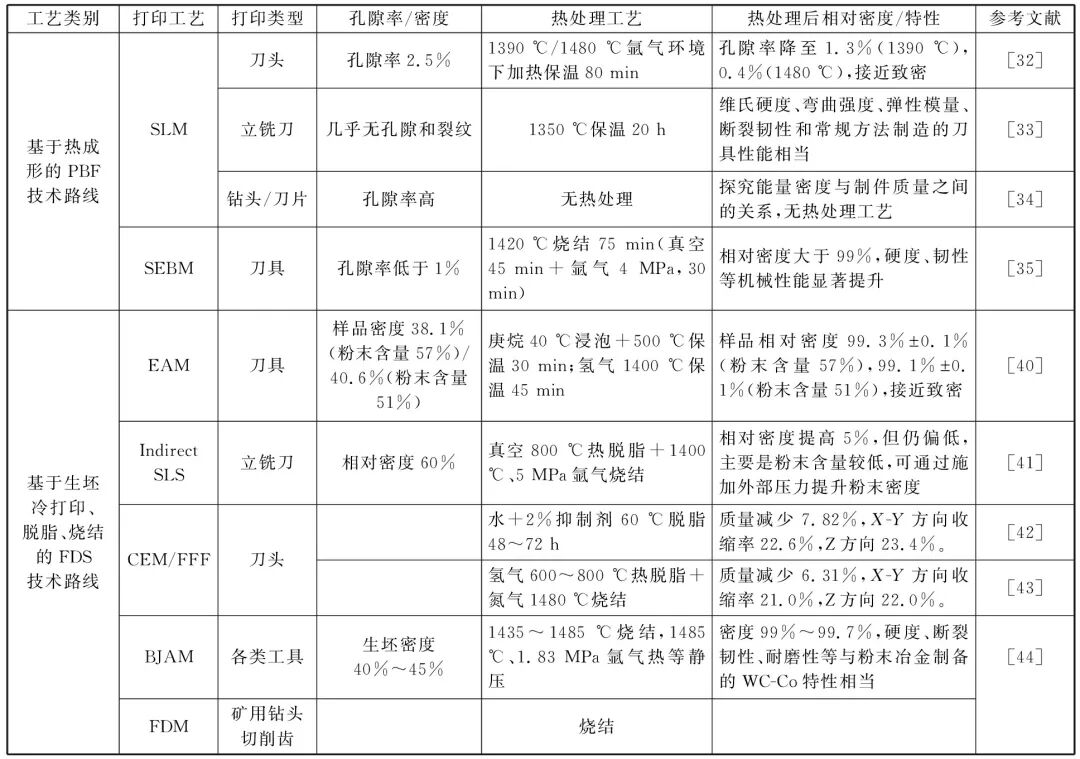

在硬质合金刀具增材制造领域,PBF和FDS作为两大重要技术路线,各具独特技术优势和应用特点。然而,由于二者的技术原理不同,因此在硬质合金刀具增材制造过程中也呈现出不同的应用表现。关于PBF技术路线与FDS技术路线在硬质合金刀具增材制造方面的对比详见表2的总结[51]。

表2 PBF与FDS技术路线对比[51]

Tab.2 Comparison between PBF and FDS technical routes[51]

PBF技术路线无需额外的脱脂操作,能够制备出接近理论密度的硬质合金刀具,这类刀具具备良好的力学性能,但可能表现出各向异性的力学性能。对于一些形状简单的部件,仅需通过参数调整便能直接形成致密件。然而,PBF技术也存在一些缺陷,该技术采用高能激光或电子束熔化粉末的加工方式,可能导致刀具内部存在孔隙。其中,大孔隙通常源于原料粉末熔化不充分或激光熔化轨迹不连续;而小孔隙则可能是由于液态WC-Co再结晶时成形仓粉体中存在的气体所引发[52-53]。此外,高能束产生的高温还可能引发脱碳、化学失衡以及钴蒸发等问题[54]。由于陶瓷相和金属相的熔点及膨胀系数不一致,打印过程中固态碳化钨和液态钴共存,导致热收缩不匹配,冷却时可能产生裂纹,从而影响硬质合金刀具的性能[55-56]。

FDS技术路线无需高温操作,能有效避免高能量引发的一系列缺陷,因此在解决PBF技术路线中难以消除的孔隙问题方面具有独特优势。FDS技术能够制备出相对密度高的硬质合金刀具,这类刀具在硬度、耐磨性以及使用寿命方面表现出优异的性能。然而,FDS技术路线中,粉末需要通过黏结剂黏合形成生坯,随后需要进行脱脂以去除黏结剂。这一过程中可能出现黏结剂残留以及制件内部中空的问题。此外,热处理后制件还可能出现收缩现象[57],从而对硬质合金刀具的尺寸精度产生一定影响。

综上所述,两种技术路线在材料适用性、工艺流程以及最终产品性能方面各有优势,二者相辅相成,共同推动了增材制造技术的发展。

2 增材制造硬质合金刀具的优化处理及性能提升

2.1 PBF技术路线的参数影响及优化

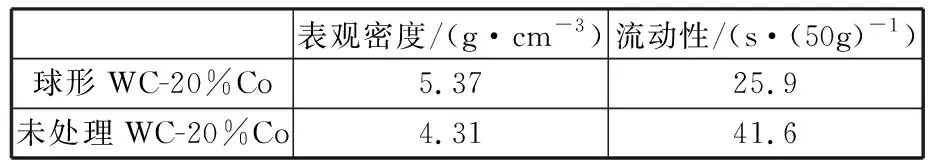

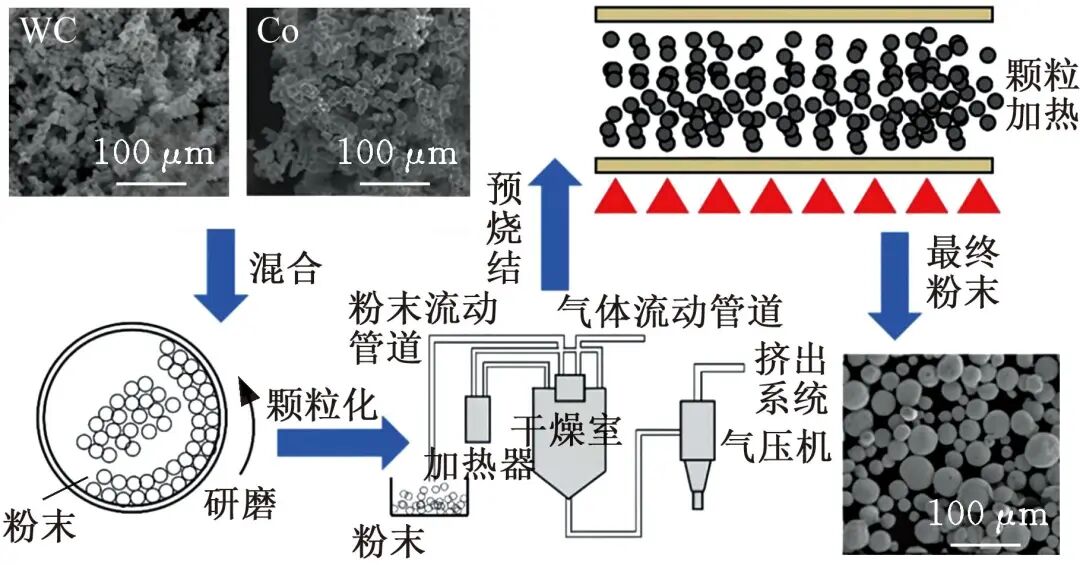

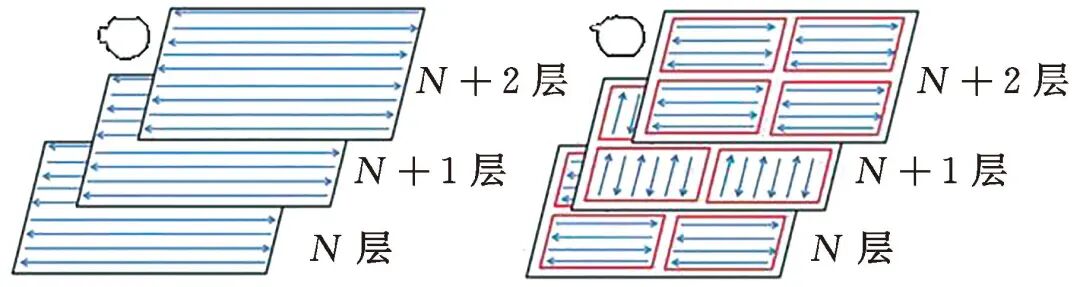

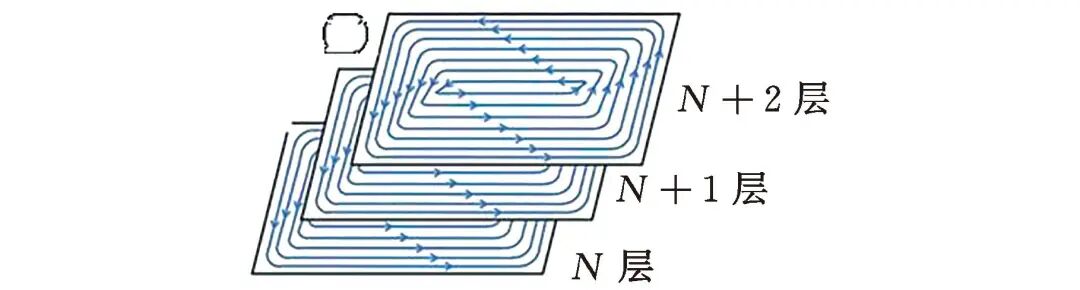

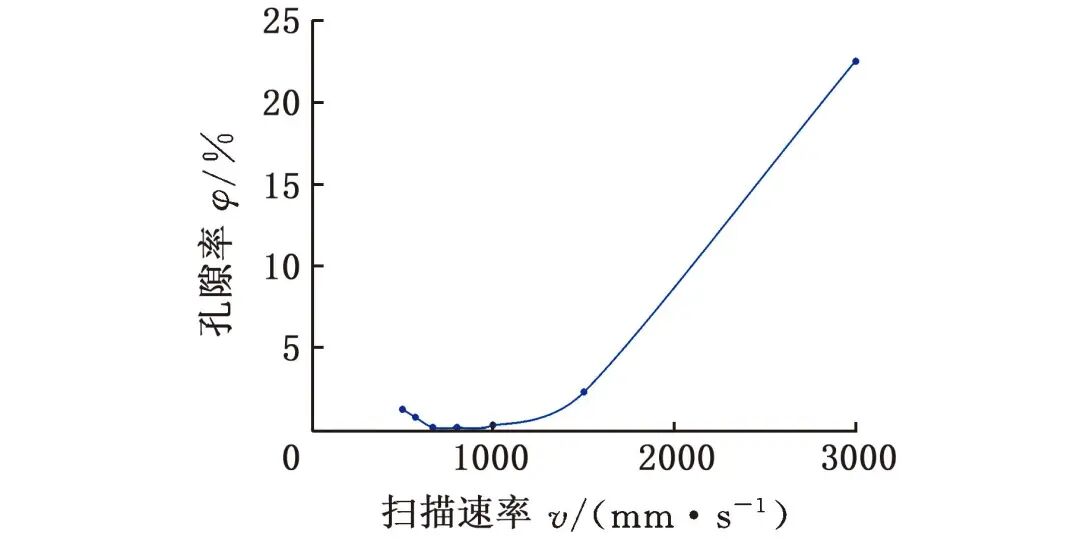

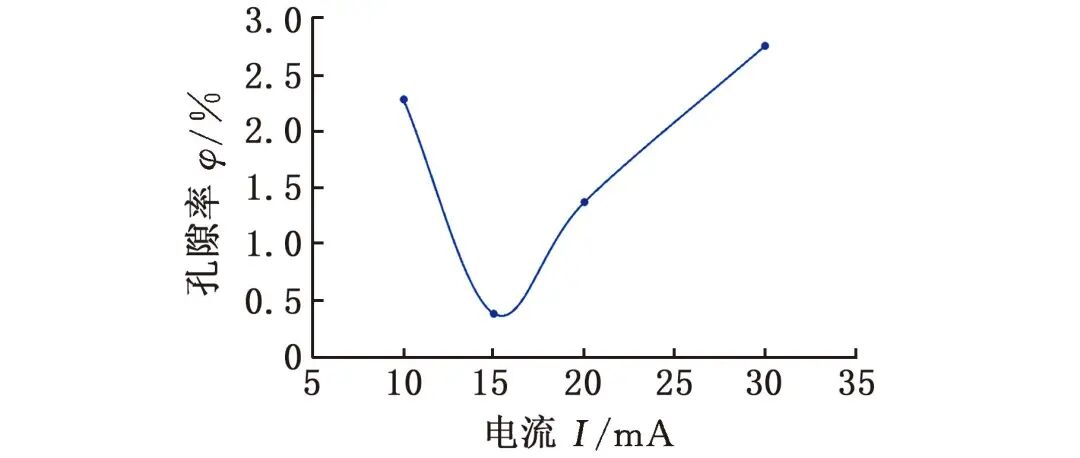

在PBF技术路线中,打印前的参数准备涉及多个环节,包括制粉、打印路径优化、激光能量调控和基板选择等。零件的几何形状是通过逐层散布的粉末进行固结实现的,这要求粉末必须满足球形度和流动性的特定标准。图13详细展示了如何对制粉工艺和激光参数进行优化[58]。在SLM工艺中,通常使用WC-20%Co组成的复合粉末,然而,直接制备的粉末往往存在粒径小和外形不规则等问题,无法直接用于SLM工艺。为解决这一问题,需要对粉末进行喷雾干燥和预烧结等处理,其中喷雾干燥步骤尤为关键。通过这一流程,可以筛选出合适粒径的粉末,对比处理前后的粉末性能,详见表3。图14展示了三种不同的扫描方式:条纹扫描、棋盘扫描和螺旋扫描[59]。其中,条纹扫描是最常用的方式,由于其矢量长度有限,在熔化过程中热分布更均匀;螺旋扫描则因其良好的热传导性而具有较小的残余应力,但该方法从中心到外部区域存在更明显的热梯度,中心区域的高温可能会导致钴的蒸发;棋盘扫描策略则是将打印平面划分为多个小区域,以缩短对每个区域的扫描长度,这种方式能有效减小残余应力,减少孔隙缺陷,从而实现最高的打印密度。此外,加工过程中粉末与基板之间的润湿性对最终零件的成形质量[60]具有决定性影响。LIU等[61]研究了316L、Ni200和YG15(与WC-15%Co成分类似)三种不同基板对SLM成形零件的影响。研究结果显示,YG15材料基板的熔点较高,可能导致熔池中液相不足。相比之下,Ni200基板对WC-17%Co材料具有更好的润湿性。在大范围激光能量输入的加工过程中,打印件与Ni基板之间黏结牢固,没有发生分离,从而减少了裂纹的产生,确保了打印件的密度。SEBM则是在不同扫描速率和电子束电流组合下进行的,不同扫描速率和电流值对碳化钨样品孔隙率的影响如图15所示。图15a显示了恒定电流值下扫描速率对孔隙率的影响,而图15b显示了恒定扫描速率下电流值对孔隙率的影响。可以看出,两条曲线均在某些电流值和扫描速率值组合下出现最低孔隙率的极值。此外,从图15a中可以看出,在中低扫描速率值下,孔隙率相对较低,只有当扫描速率高于1500 mm/s时,孔隙率才会显著增大[36]。

表3 粉末处理前后性能对比[58]

Tab.3 Performance comparison before and after powder treatment[58]

图13 制粉流程[58]

Fig.13 Powder making process[58]

(a)条纹扫描 (b)棋盘扫描

(c)螺旋扫描

图14 激光扫描方式[59]

Fig.14 Laser scanning method[59]

(a)I=10 mA

(b)v=1500 mm/s

图15 孔隙率与扫描速率和电流值之间的影响关系曲线[36]

Fig.15 Curves of the relationship between porosity and scanning rate/current value[36]

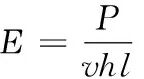

在PBF技术的打印过程中,激光能量密度是一个关键参数,它反映了单位体积内的能量输入[62]。能量密度的计算公式为

(1)

式中:P为激光/电子束的功率,W;v为光束的扫描速度,mm/s;h为扫描线的间距,mm;l为粉末层的厚度,mm。

能量密度对打印件的各项性能有着直接的影响,如果能量密度过低,将导致钴熔化不充分,无法形成完整的液态相,导致碳化钨晶粒与钴的结合不完全,最终可能产生孔隙、裂纹等缺陷,降低打印件的密度[63]。相反,如果能量密度过高,液相烧结将不充分,这不仅直接影响碳化钨颗粒的生长,还可能引发钴的蒸发、碳化钨的分解,甚至产生不必要的相(如W2C和W2Co4C)[64]。此外,过高的能量密度还会导致温度梯度增大,增加制件开裂的风险,因此,选择合适的能量密度参数对减少裂纹和孔隙等缺陷、提高制件密度[65-66]至关重要。

2.2 FDS技术路线的参数影响及优化

在FDS技术中,优化流程主要集中在生坯成形、脱脂和烧结三个阶段。在生坯成形阶段,粉末的粒径、体积密度和流动性等因素对制件质量有着重要影响。此外,黏结剂的饱和度、干燥时间和粉层厚度也会显著影响制件质量。在制粉阶段,确保原料粉末具有良好的流动性和体积密度至关重要。为了提高打印件的强度,可以适当增加黏结剂的饱和度或降低粉层厚度,但这些调整可能会延长脱脂周期或打印时间[67-68]。因此,在实际操作中,需要根据具体工况来合理选择黏结剂的饱和度和分层厚度,以实现最佳的打印效果。

在不同的增材制造工艺中,黏结剂的种类和添加方法也有所不同。在BJAM工艺中,黏结剂通过外部装置添加到粉末原料中,并在一定温度下固化形成生坯[69-70]。而在FFF和CEM等工艺中,黏结剂则是与硬质合金粉末混合后作为原料,通过喷头处的高温直接熔化成形。因此,在选择合适的黏结剂时,必须考虑具体的工艺流程,并据此设计相应的脱脂工艺。ZHAO等[40]在EAM工艺中探讨了粉末含量为51%和57%的金属打印制件的性能表现,并在此基础上进行了金属件的打印。打印完成后,必须从生坯中彻底去除黏结剂,否则可能会导致试样变形或开裂等缺陷,因此脱脂工艺是必不可少的环节。脱脂过程分为两个步骤:首先,在40 ℃的庚烷中浸泡以提取石蜡;接着,在纯氩气环境下进行500 ℃的高温热脱脂,以消除溶剂脱脂后残留的聚合物。JUCAN等[41]在Indirect SLS制造立铣刀的过程中,使用了WC-12% Co与不同质量分数(10%,13%,15%和20%)的聚酰胺黏结剂均匀混合4 h,为了去除黏结剂,在真空下进行了800 ℃的热脱脂处理。在FFF和CEM这两种工艺中,脱脂过程均通过溶剂脱脂和热脱脂两个步骤完成[42]。具体而言,FFF工艺中,样品在60 ℃的环己烷中浸泡48~72 h进行脱脂;CEM工艺则是在60 ℃的水和质量分数为2%的抑制剂混合液中脱脂48~72 h。随后,样品在70 ℃下干燥,然后在氢气或惰性气体中以600~800 ℃的温度进行热脱脂。

黏结剂去除后,制件通常会形成较多孔隙,然而,烧结过程能够实现材料的各向同性收缩,有效减少孔隙和裂纹,从而显著提高制件的密度[71]。在烧结过程中,颗粒之间的连接变得更加紧密。通过固态烧结、颗粒重排以及溶解再沉淀等多种致密化机制,制件的密度可以得到显著提高[56]。在不同的制造工艺中,烧结条件也有所不同。在EAM工艺中,刀具在1400 ℃、纯度为99.99%的氢气环境中进行烧结[40];在Indirect SLS工艺中,立铣刀采用烧结-热等静压热处理,首先在1400 ℃环境下烧结,随后在1400 ℃、5 MPa的氩气环境中进行热等静压处理[41]。FFF和CEM两种工艺则均是在氮气环境中将温度提高至1480 ℃进行烧结[42]。WOLFE等[43]对BJAM工艺中烧结温度进行了探究,在1435~1485 ℃下对制件进行烧结,随后在5 MPa压力下进行热等静压处理,烧结时间为30 min,热等静压时间为5 min。

2.3 热处理

增材制造过程完成并不等同于产品的最终完成,其热处理环节同样占据着举足轻重的地位[72]。热处理与烧结有着明显的不同,烧结的工艺对象主要是粉末材料,是一种将粉末材料转变为致密体的工艺过程。在高温高压下,粉末材料通过相互键联和晶粒长大,使得空隙(气孔)和晶界逐渐减少,形成具有特定显微结构的致密多晶烧结体。这一过程不仅改变了粉末材料的物理形态,还显著影响了其显微结构和性能。而热处理的工艺对象则是已经成形的制件,通过加热和冷却处理,改变材料内部的组织结构,使其更加致密和均匀。通过热处理能够进一步提高刀具的硬度、强度、韧性、耐腐蚀性等,从而确保刀具在实际切削过程中具有优异的性能[73-75]。然而,在硬质合金刀具增材制造领域中,烧结与热处理往往相互补充,结合使用,可共同促进硬质合金刀具制件性能的提高。

热处理是一个精细的过程,主要包括加热、保温和冷却三个关键步骤[76]。首先,将硬质合金刀具制件加热至适宜的温度范围,通常在800~1000 ℃之间。这个温度范围是根据硬质合金的材料特性确定的。加热过程中要确保温度均匀上升,以避免材料内部产生过大的热应力。其次,在达到所需温度后,将制件保持在该温度下一段时间,使材料内部组织发生充分的转变,保温时间的长短取决于材料的种类和厚度。最后,经过保温后,制件需要以适当的速度冷却,冷却速度对最终制件的性能有很大影响,过快的冷却速度可能导致材料内部产生裂纹,而过慢的冷却速度则可能影响制件的硬度和耐磨性,需要根据具体情况选择合适的冷却方式和速度。

常用的热处理方式包括真空烧结[77]、热压[78]和热等静压[79]等。真空烧结是一种特殊的热处理方式,在密闭的真空环境中进行,这种环境可以是低真空、中等真空、高真空或超高真空。在这种条件下,初始态WC和共晶状态WC-Co能够在较低的温度下开始溶解,并通过原子的重新排列形成更为致密和均匀的组织结构。在这一过程中,材料内部的残余应力得到有效消除,同时裂纹和孔隙等缺陷也会显著减少,从而实现对材料的无氧化、无脱碳、无渗碳处理,同时还能去掉制件表面的杂质,达到表面光亮净化的效果。热压是一种在加热的同时施加压力的热处理技术,在热压过程中,材料在高温和高压的作用下发生塑性变形,使得内部的颗粒间距离减小,孔隙被压缩,从而提高材料的密度和强度。热等静压结合了高温和高压的作用,在制件的各个方向上施加均匀的压力。在热等静压过程中,剩余的微小缺陷如残余孔隙、裂纹等会在高温和高压的共同作用下逐渐坍塌,从而进一步提高制件的质量和性能。烧结-热等静压[80]结合了真空烧结和热等静压两种方式的优点,首先通过真空烧结消除残余应力和减少缺陷,然后通过热等静压进一步提高制件的密度和均匀性。关于两类技术路线在硬质合金刀具增材制造中的热处理工艺如表4所示。

表4 两类技术路线在硬质合金刀具增材制造中的热处理工艺

Tab.4 Heat treatment processes of two technical routes in additive manufacturing of cemented carbide tools

3 总结与展望

本文系统性地概述了硬质合金刀具增材制造工艺的两类技术路线。其一是基于热成形的PBF技术路线,该技术利用高能激光或电子束作为热源,选择性地烧结或熔化粉末,通过逐层累积构建出三维实体部件。其二是基于生坯冷打印、脱脂和烧结工艺的FDS技术路线,该技术通过冷打印成形生坯,再经脱脂和烧结,最终制得三维实体部件。本文深入阐述了这两种技术路线的核心原理,系统梳理了它们在硬质合金刀具增材制造方面的最新研究进展,并全面总结了两类技术路线在该领域中的特点。鉴于这两种技术路线存在各自的缺陷,PBF技术易产生孔隙、开裂、非平衡相、脱碳相等冶金缺陷,且样品易发生晶粒不均匀长大,以及脱碳、化学失衡、钴蒸发、在凝固和熔化过程中形成不期望的化合物等问题,FDS技术则存在脱脂黏结剂残留、制件收缩等问题,本文进一步深入探究了这两大技术路线在硬质合金刀具性能优化与提升方面的应用策略。针对PBF技术路线,本文着重分析了粉末制备[81]、打印路径规划、激光能量控制等关键参数的影响;而对于FDS技术路线,则聚焦于生坯成形、脱脂处理和烧结过程等关键环节,特别是黏结剂的选择与脱脂工艺对最终制件质量的影响。此外,本文还通过具体案例展示了不同技术路线下硬质合金刀具在热处理过程中的差异及相应的优化。

增材制造技术在硬质合金刀具领域展现出了巨大的应用潜力与广阔前景。随着这项技术的持续精进与日益完善,它不仅为硬质合金刀具的设计与制造领域注入了新的创新活力,还极大促进了相关生产工艺的优化升级。立足于当前的技术进展及市场需求,关于PBF技术路线和FDS技术路线在增材制造硬质合金刀具领域的未来展望,可以归纳为如下几点:

1)PBF技术将进一步优化激光功率、扫描速度、层厚等关键工艺参数,以实现更精细化的加工控制,减少脱碳、钴蒸发等不利现象,提高硬质合金刀具的致密度和力学性能。

2)随着CAD/CAM技术和流体动力学仿真的进步,PBF技术将能够更轻松地实现具有复杂几何形状(如双螺旋式冷却通道)的硬质合金刀具制造,满足高端制造领域的需求[82]。

3)探索纳米复合硬质合金、梯度硬质合金等新型高性能硬质合金材料的应用,以进一步提高刀具的硬度、耐磨性和韧性。

4)深入探究PBF加工过程中硬质合金的残余应力形成及变形机理,开发有效的应力缓解和变形控制技术,确保制造出无裂纹、高致密(≥99%)的硬质合金刀具[83]。

5)针对FDS技术路线中脱脂碳残留、孔隙率降低等问题,研究更高效的脱脂工艺和烧结参数,减少工艺流程中的缺陷,提高刀具的致密度和表面质量[84]。

6)开发新型黏结剂,优化黏结剂的熔融-填充-凝固机理,确保生坯在脱脂过程中保持完整性和均匀性,减少裂纹和孔隙的产生。

作者简介:姜 峰*,男,1981 年生,教授、博士研究生导师。研究方向为精密超精密加工技术、切削过程数值仿真技术、刀具设计技术。

声 明:文章内容来源于切削技术与刀具。

732225485

732225485

沪公网安备31011802004704

沪公网安备31011802004704