相关内容

-

解锁 3D 打印的未来:趋势、创新和预测

3D打印、增材制造的概念已经远远超出了早期作为一种原型制作工具的发展。如今,它站在工业创新的前沿,改变了产品的设计、制造和交付方式。从创建塑料原型到打印功能性金属、陶瓷和生物物体的飞跃不仅反映了技术进步,还反映了对效率、定制和可持续性不断增长的需求。

-

增材制造技术在航空航天领域的应用与发展

增材制造技术在航空航天领域的应用已经从实验室走向了实际生产,实现了从原型设计到关键组件乃至整体结构的制造。随着材料科学和打印技术的进步,未来将实现更大规模的部件生产,推动整个行业的制造革新。

-

增材制造粉末:3D打印的“魔法材料”

增材制造(Additive Manufacturing,AM),又称3D打印,是一种基于三维数据文件,通过逐层添加材料来制造部件的先进制造技术。而增材制造粉末则是这一技术的核心材料,它如同“魔法粉末”一般,赋予了增材制造技术无限可能。

-

增材制造对SiC基陶瓷的影响

增材制造(通常被称为3D打印)为碳化硅(SiC)基陶瓷这一高性能材料的制造与应用带来了革命性的变化。它通过逐层堆积材料的方式,从根本上突破了传统制造方法在成形复杂结构方面的局限,正在推动SiC陶瓷从制造简单零件向制造高度复杂、定制化的高性能构件发展。

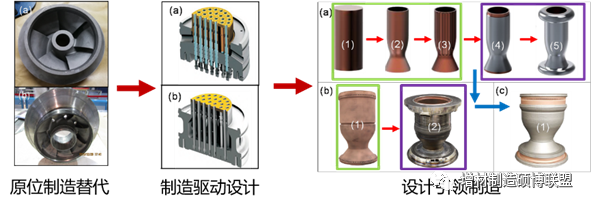

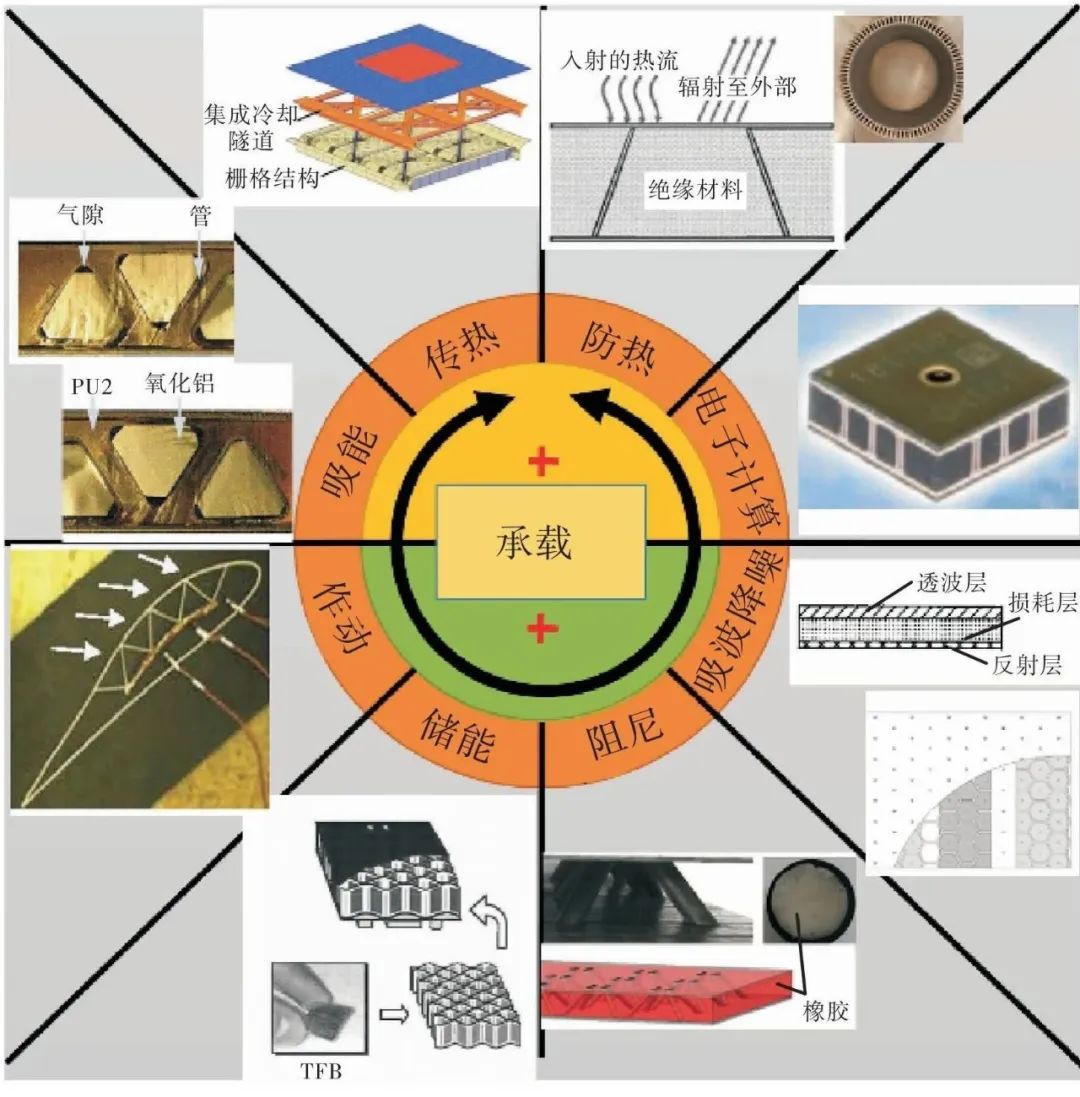

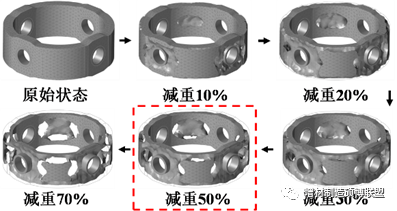

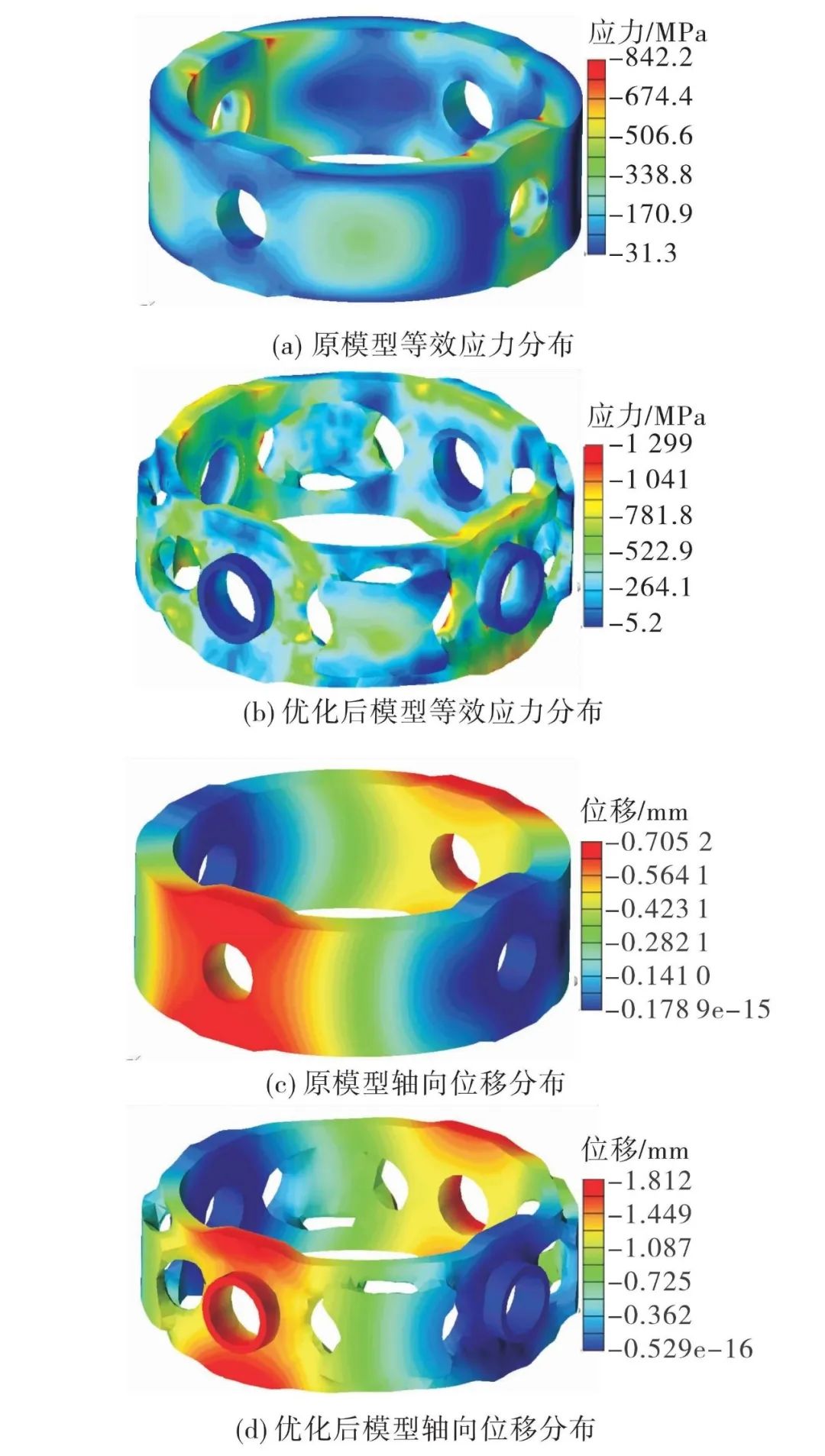

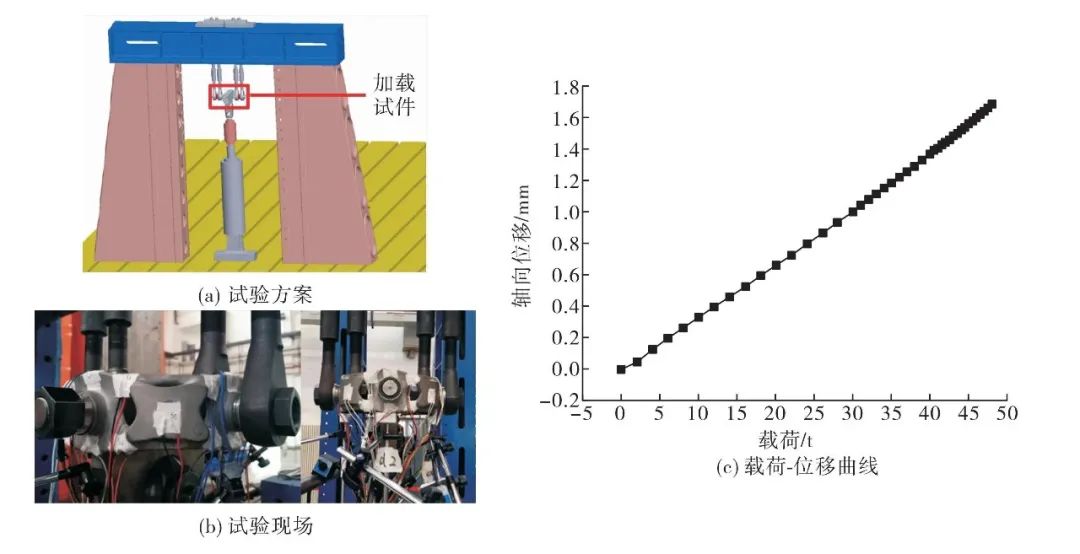

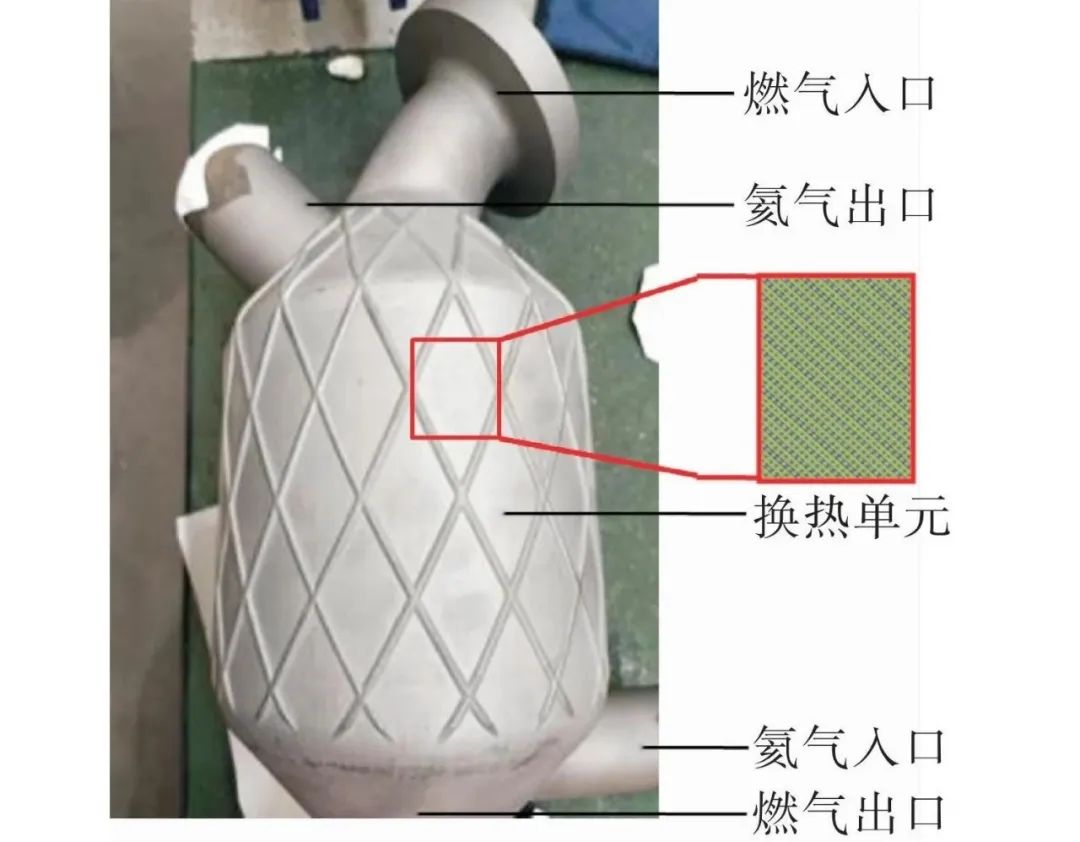

航天六院丨融合增材制造技术的液体火箭发动机创新设计方法与应用

732225485

732225485

沪公网安备31011802004704

沪公网安备31011802004704